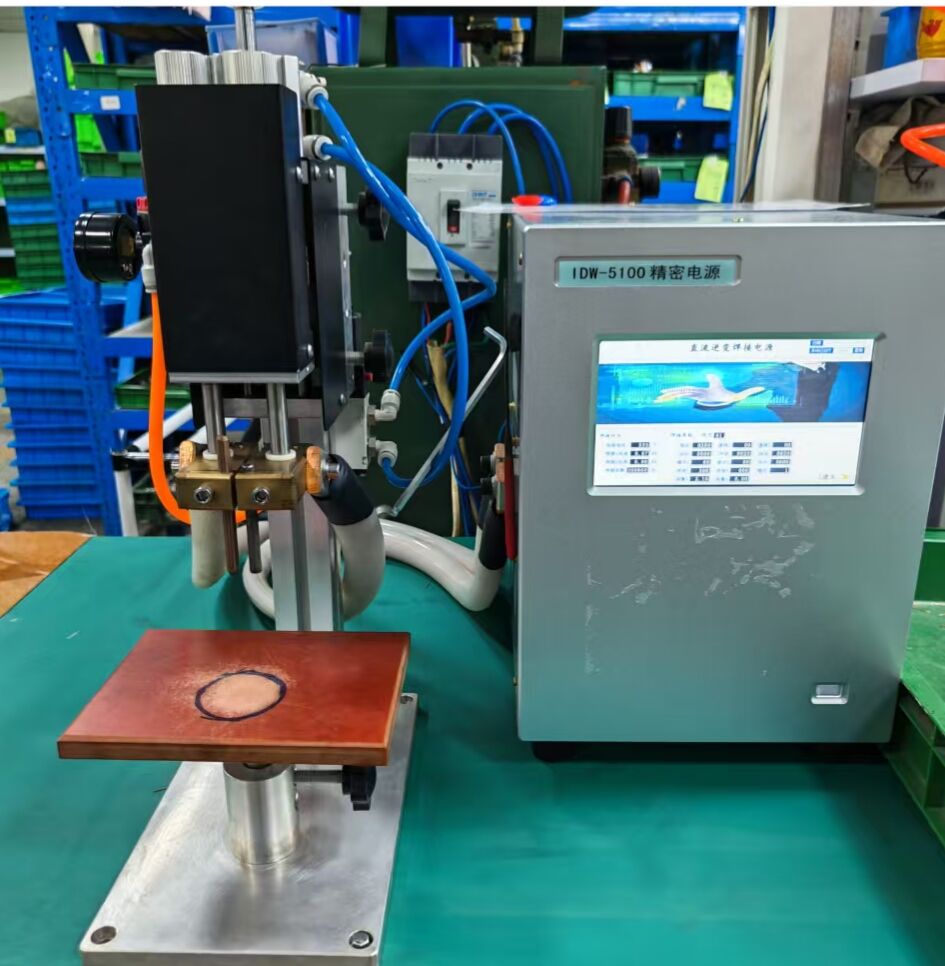

vS 1. Prinzip und Wesen: Basierend auf dem Widerstandsschweißen werden mechanischer Druck und hoher Strom über Elektroden angelegt, wobei die durch den Kontaktwiderstand des Metalls erzeugte Wärme genutzt wird, um die Schweißstelle zu schmelzen und eine Verbindung herzustellen. 2....

|

|

vs |  |

|

|

1. Prinzip und Wesen: Basierend auf Widerstandsschweißen werden mechanischer Druck und hohe Ströme über Elektroden angelegt, wobei die durch den Kontaktwiderstand des Metalls erzeugte Wärme genutzt wird, um die Schweißstelle zu schmelzen und eine Verbindung herzustellen. 2. Es besteht eine hohe Wahrscheinlichkeit für Fehlschweißungen und Überbrückungen, begleitet von erheblichen Schwankungen des Kontaktwiderstands (oft 50 mΩ), und die durchschnittliche Zugfestigkeit der Schweißstellen beträgt typischerweise < 1 N. Rückstände von Flussmittel führen zu geringer Hitzebeständigkeit und leichter Ablösung in Hochtemperaturumgebungen. 3. Menschliche Fehler führen zu einer Ausschussrate von 15 %, und die Ausbeute bei der Serienproduktion liegt oft unter 75 %. Probleme wie Drahtausdünnung und Schmelzen der Isolierschicht treten häufig auf. |

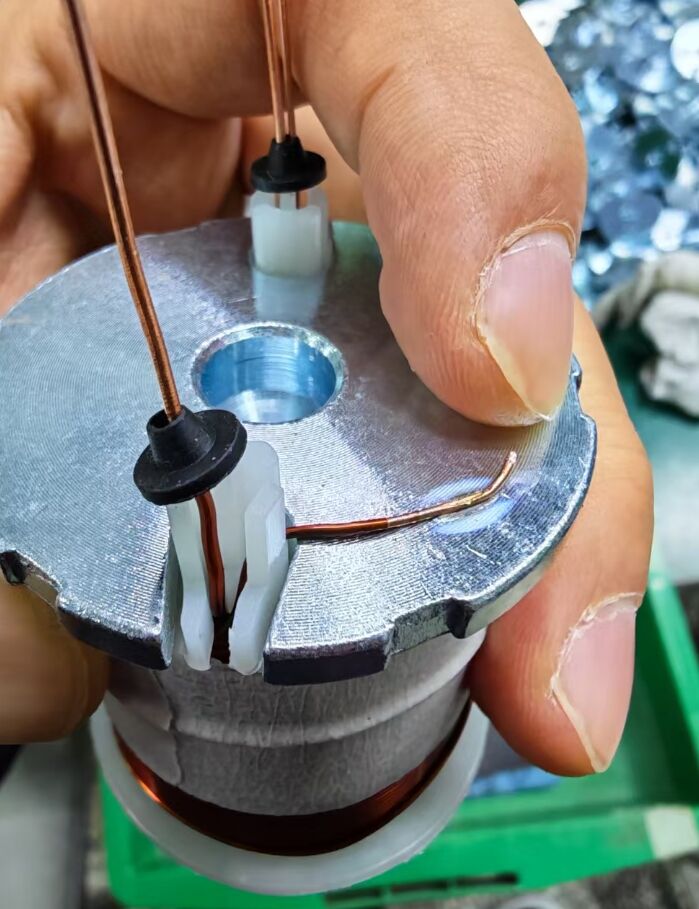

1. Prinzip und Wesen: Zentriert um Mikrobogen- oder Laserstrahlschweißen, unter Verwendung einer berührungslosen Energieübertragung. Durch die präzise Steuerung des Aufheizvorgangs mittels hochfrequenter Kurzpulsimpulse sowie durch visuelle Positionierung und intelligente Parameteranpassung wird eine Schweißung auf Mikrometer-Ebene erreicht. Beispielsweise schmilzt das Mikrobogen-Punktschweißen durch einen Momentbogen die Anschlüsse in weniger als 0,1 Sekunden, umhüllt den Draht und bildet eine zusammenhängende Schmelzstruktur. 2. Kontaktwiderstand ≤ 35 mΩ, Zugfestigkeit der Schweißstelle ≥ 1,5 N, Leistungsvariationsrate nach 1000 Zyklen von Heiß-Kalt-Wechsel ≤ 5 %; das Mikrobogenschweißen erzeugt eine dichte Schmelzstruktur. 3. Die Erkennungsrate von Fehlern übersteigt 99 %, die Ausbeute kann über 99,7 % liegen; die Standardisierung der Parameter gewährleistet eine konsistente Chargenqualität. |

|||