Amikor járműve nem indul és csupán egy kattanó hangot hall a motorháztető alól, gyakran hibás iNDÍTÓMOTOR RELÉ . Annak megértése, hogyan kell szelepmolos indítómotor javítása az alkatrészek megóvhatják Önt attól, hogy az út szélén rekedjen. A gyújtásindító mágnesszelep kritikus hídként működik a gyújtórendszer és a startermotor között, szabályozva a motor indításához szükséges nagy áramerősséget. A szakember autószerelőknek és a barkácsoló kedvelőknek egyaránt szükségük van a mágnesszelep-javítási technikák kiterjedt ismeretére, hogy hatékonyan kezelhessék ezen gyakori járműhibákat.

A gyújtásindító mágnesszelep-hibák különféle tünetekben nyilvánulnak meg, amelyeket a tapasztalt szerelők azonnal felismernek. A leggyakoribb jelek közé tartozik a gyors kattogó hang a gyújtáskapcsoló elfordításakor, teljes csend az indítási kísérlet során, vagy időnként előforduló indítási problémák, amelyek idővel súlyosbodnak. Ezek a tünetek gyakran a kopott érintkezőpontok, a korrodált csatlakozók vagy a mágnesszelep-blokkon belüli tekercshibák miatt jelentkeznek. Környezeti tényezők, mint például extrém hőmérsékletek, nedvesség, valamint az elektromos rendszer ingadozása jelentősen hozzájárulnak a mágnesszelep romlásához és végleges meghibásodásához.

Indítóinduktor felépítésének és működésének megértése

Belső alkatrészek és elektromos áramkörök

A iNDÍTÓMOTOR RELÉ több kritikus alkatrészt tartalmaz, amelyek együttműködnek a hajtómotor indítómotorhoz való kapcsolódásához a motor lendkerékkel. Az elektromágneses tekercs mágneses erőt fejt ki, amikor áram alá kerül, húzva a dugattyú mechanizmust, amely lezárja a nagyáramú érintkezőket. Ez a művelet egyszerre kapcsolja össze az indítómotor hajtógébét a lendkerék fogaskerékkel, miközben teljesíti az elektromos áramkört a telep és az indítómotor között. Ennek a kettős funkcióknak a megértése elengedhetetlen az indítórelé javításánál, mivel mind mechanikai, mind elektromos hibák előfordulhatnak egymástól függetlenül vagy egyszerre.

A tekercsház általában két külön tekercset tartalmaz: egy behúzó tekercset és egy megtartó tekercset, amelyek együtt működnek az indítási folyamat során. A behúzó tekercs kezdetben nagyobb áramot vesz fel, hogy leküzdje a rugóerőt és elmozdítsa a dugattyút, míg a megtartó tekercs alacsonyabb áramfelhasználással tartja a helyzetet. Ez a kifinomult tervezés megbízható működést tesz lehetővé változó feszültségviszonyok és hőmérsékleti tartományok mellett. A szakszerű javítási eljárásoknak figyelembe kell venniük mindkét tekercset, amikor elektromágnes-hibákat diagnosztizálnak és megfelelő javítási stratégiákat határoznak meg.

Gyakori hibamódok és gyökérokok

Az indító mágnesszelep-hibák általában több kategóriába sorolhatók, amelyeket a tapasztalt szakemberek rendszerszerű diagnosztizálással képesek azonosítani. A kontaktusfelületek elöregedése jelenti a leggyakoribb hibamódot, amely akkor következik be, amikor az ismétlődő nagyáramú kapcsolás krátereződést és anyagátvitelt okoz a főérintkezők között. Ez a degradáció fokozatosan növeli az érintkezési ellenállást, ami feszültségeséshez vezet, és megakadályozza a megfelelő áramerősséget az indítómotor felé. Végül az érintkezők esetlegesen nem záródnak teljesen, vagy összehegednek, azonnali javítási beavatkozást igényelve.

A tekercshibák egy másik jelentős kategóriát jelentenek a szelepműködtetők meghibásodásaiban, amelyek speciális javítási technikákat igényelnek. A behúzó vagy tartótekercsekben fellépő megszakadások megakadályozzák a megfelelő működést, míg rövidzárlat esetén túlzott áramfelvétel és gyors akkumulátorkisülés következhet be. A szigetelés meghibásodása a tekercsek között vagy földzárlat esetén időszakos hibák léphetnek fel, amelyek különösen nehézkesen diagnosztizálhatók. A környezeti szennyeződések, például nedvesség, por és korróziót okozó anyagok gyorsítják ezeket a hibamódokat, és bonyolítják a javítási eljárásokat.

Szelepműködtetők értékelésére szolgáló diagnosztikai eljárások

Elektromos tesztelési és mérési módszerek

A pontos diagnosztika a sikeres tekercs javításának alapja, amely rendszerezett elektromos tesztelést igényel a meghibásodási módok azonosításához. A tekercs ellenállásának multiméteres mérése azonnali betekintést nyújt a tekercselés épségébe, ahol a jellemző értékek általában 1,2 és 1,8 ohm között vannak a húzótekercsek, illetve 2,5 és 5,0 ohm között a tartótekercsek esetében. A gyártó előírásaitól jelentősen eltérő értékek belső sérülésre utalnak, amely teljes cserét igényelhet a javítás helyett. A feszültségesés mérése a tekercs kapcsain indítási kísérletek során olyan érintkezési ellenállási problémákat tár fel, amelyekre gyakran hatékony válasz a tisztítás és újraconditionálás.

A speciális diagnosztikai módszerek közé tartozik az áramfelvétel elemzése a mágnesszelep működése alatt, amely feltárja a dugattyúegység mechanikai megkötődését vagy túlzott súrlódását. Az kapcsolási jelalakok oszcilloszkópos elemzése pontosan azonosíthatja az időzítési hibákat és az érintkező pattogást, amelyek hozzájárulnak a korai elhasználódáshoz. Ezek a kifinomult diagnosztikai módszerek segítik a szakembereket abban, hogy eldöntsék, javítsák-e a mágnesszelepes indítómotor alkatrészeit, vagy teljes cserét javasoljanak a belső sérülések mértéke és a várható élettartam függvényében.

Külső vizsgálat és fizikai állapotfelmérés

A kiterjedt szemrevételezés külső sérüléseket és szennyeződést tárt fel, amelyek befolyásolják a mágnesszelep teljesítményét és javíthatóságát. A kapcsolódobozok korrodálódása, a ház repedése és a rögzítőkonzol sérülése környezeti terheltségre utal, amely esetlegesen károsította a belső alkatrészeket. A vezetékek csatlakozásainak és a kapcsolódobozok épségének gondos vizsgálata segít azonosítani az instabil csatlakozásokat, amelyek időszakos hibákat okoznak, és felgyorsítják az érintkezők kopását. A fizikai sérülések dokumentálása iránymutatást nyújt a javítási döntésekhez, és segít reális elvárásokat kialakítani a javítás utáni teljesítménnyel és élettartammal kapcsolatban.

A szétszerelési vizsgálat lehetővé teszi a belső alkatrészek állapotának és kopási mintázatának részletes értékelését. A kontaktusfelületek vizsgálata feltárja az anyagkoptatás mértékét, az anyagátvitelt és a felületi szennyeződést, amelyek meghatározzák a tisztítás és újraconditionálás lehetőségét. A dugattyú sima mozgásának és a rugóerő ellenőrzése biztosítja a megfelelő mechanikai működést az elektromos javítások után. Ez a alapos értékelési folyamat lehetővé teszi a javítási kör és az alkatrészcsere-szükséglet tekintetében megalapozott döntések meghozatalát a hosszú távú megbízhatóság érdekében.

Lépésről lépésre történő javítási eljárások

Biztonsági előkészületek és szerszámigények

A biztonságos szelepműszer javítása megfelelő felkészülést és speciális eszközöket igényel a sérülések megelőzése és a sikeres eredmény érdekében. Az akkumulátor lekapcsolása kiküszöböli az elektromos veszélyt, és megakadályozza a véletlen indítómotor aktiválódását a javítás során. Védőszemüveg, szigetelt kesztyűk és megfelelő munkavilágítás biztosítják a biztonságos környezetet a részegységek gondos kezeléséhez. A tervszerűen rendezett munkaterület megfelelő szellőztetéssel megakadályozza a szennyeződések bekerülését, és lehetővé teszi a hatékony javítási folyamatot a rendszerezett alkatrész-feldolgozáson keresztül.

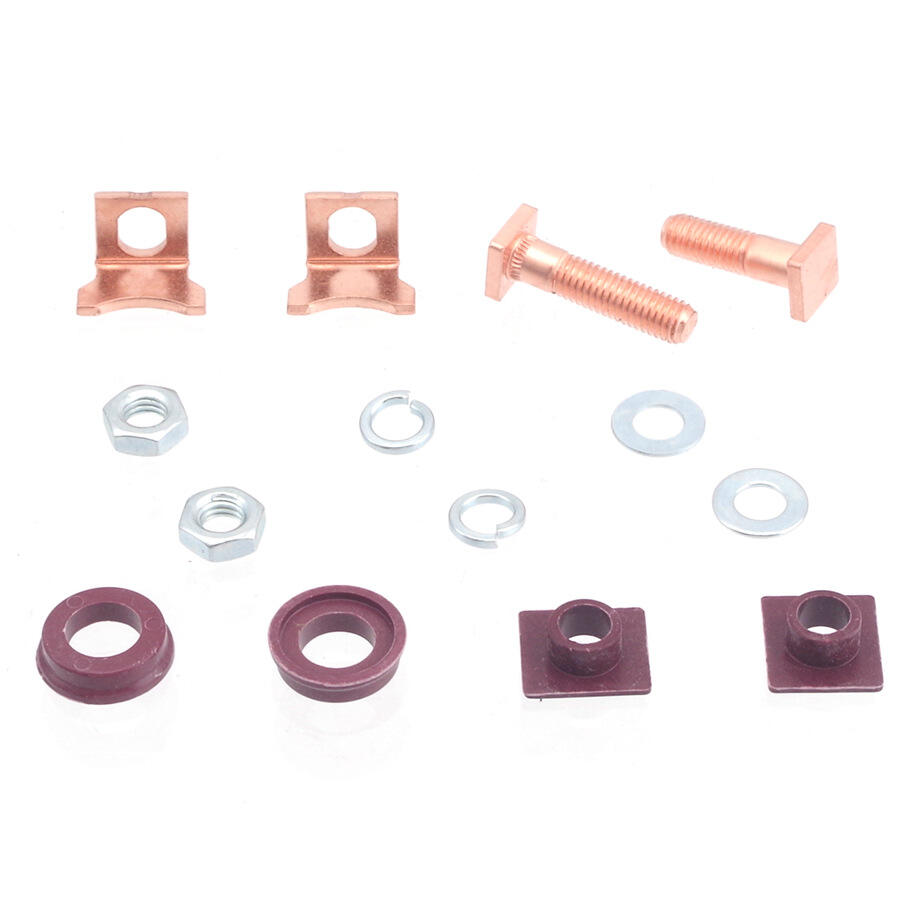

A szelepmágnes javításához szükséges alapvető eszközök közé tartoznak a precíziós csavarhúzók, az érintkezőtisztító anyagok, az elektromos tesztelőberendezések, valamint a cserélhető tömítések vagy tömítőgyűrűk. A finom szemcséjű csiszolóanyagok eltávolítják az érintkezők oxidációját túlzott anyageltávolítás nélkül, míg a speciális érintkezőtisztítók feloldják azokat a szennyeződéseket, amelyek zavarják a megfelelő elektromos kapcsolatot. A nyomatékspecifikációkat és az összeszerelési sorrendet szigorúan be kell tartani annak érdekében, hogy a mechanikai működés megfelelő legyen, és megelőzze a korai meghibásodást a javítás befejezése után.

Érintkezők tisztítása és újraconditionálása

Az érintkezőpontok helyreállítása a leggyakoribb javítási eljárás az indítórelék esetében, amely során óvatos technikára van szükség az oxidáció és szennyeződés eltávolításakor, hogy elkerüljük a károsodást. A finom csiszolóanyagok eltávolítják a felületi korróziót és krátereződést, miközben megőrzik az alapul szolgáló érintkezőanyag integritását. A megfelelő tisztítási technika könnyed, egyenletes mozdulatokat igényel az érintkező felületén, hogy fenntartsa a síkságot és biztosítsa az egyenletes érintkezési nyomáseloszlást. A kémiai tisztítás a mechanikai előkészítést követi, hogy eltávolítsa a maradék szennyeződéseket, és optimális felületi állapotot biztosítson a megbízható villamos kapcsolat érdekében.

PROFESSZIONÁLIS szelepmolos indítómotor javítása az eljárások magukban foglalják az érintkezők igazításának ellenőrzését és a rugóerő beállítását, hogy biztosítsák a megfelelő záróerőt és érintkezési nyomást. A mozgatható érintkező kenése megfelelő anyagokkal megakadályozza az elakadást, és biztosítja a zavartalan működést a teljes élettartam alatt. Az összeszerelési nyomatéki előírásokat gondosan be kell tartani, hogy elkerüljék a ház deformálódását vagy az érintkezők helytelen igazítását, amely korai meghibásodáshoz vagy rossz teljesítményhez vezethet.

Haladó javítási technikák és alkatrészcsere

Tekercselés-javítás és szigetelés-helyreállítás

A tekercselés javítása speciális technikákat és anyagokat igényel, hogy visszaállítsa az elektromos épséget anélkül, hogy befolyásolná a mechanikai illesztést vagy a hőteljesítményt. A kisebb szigetelési sérülések kezelhetők óvatosan felvitt elektromos lakkal vagy speciális javítóvegyületekkel, amelyek visszaállítják a dielektrikus szilárdságot. A vezetékillesztések javítása megfelelő keresztmetszetű vezetőkkel és szigetelőanyagokkal helyileg keletkezett sérüléseket orvosolhat anélkül, hogy teljes tekercscserére lenne szükség. Ezek a speciális eljárások a sérülés mértékének gondos felmérését és a teljes cseréhez képest a javítás tartósságának valós értékelését igénylik.

A szakmai tekercselési helyreállítás során a sérült szakaszokat gondosan le kell oldani, a szigetelést tisztítani kell, majd megfelelő feszítéssel és rétegtávolsággal újra kell tekercselni. A vákuumimpregnálás elektromos lakkal biztosítja a teljes szigetelési felületet és a mechanikai stabilitást a javított tekercsrendszernél. A vizsgálati eljárások ellenőrzik az elektromos jellemzőket és a szigetelés épségét a végső összeszerelés és telepítés előtt. Ezek a komplex javítási eljárások jelentősen meghosszabbíthatják a tekercs élettartamát, ha tapasztalt technikusok megfelelő anyagokat és technikákat alkalmazva végzik el őket.

Mechanikus alkatrész-helyreállítás

A dugattyúegység helyreállítása a mechanikus működésre és az érintkezők igazítására ható kopást és korróziót célozza meg. A felületi felújítás eltávolítja az oxidációt és karcolásokat, miközben megtartja a kritikus méreti tűréseket a megfelelő illesztéshez és működéshez. A rugó cseréje vagy felújítása biztosítja a megfelelő záróerőt és állandó érintkezési nyomást az egész szervizelési tartományban. A csapágyfelületek megfelelő kenőszerekkel történő kezelése megakadályozza az elakadást, és biztosítja a gördülékeny működést változó hőmérsékleti körülmények között.

A ház javítási eljárásai a repedésekkel, menetsérülésekkel és a rögzítési pontok kopásával foglalkoznak, amelyek veszélyeztetik a szerkezeti integritást és a környezeti védelmet. A hegesztési javításoknál gondos hőkezelésre van szükség, hogy elkerüljék a belső alkatrészek sérülését és fenntartsák a ház szilárdságát. A menetek helyreállítása megfelelő technikákkal biztosítja a megbízható rögzítést és a megfelelő elektromos csatlakozásokat. A tömítések cseréje és a tömítőgyűrűk felszerelése környezeti védelmet nyújt, és megakadályozza a szennyeződések bejutását, amelyek felgyorsítják az alkatrészek degradációját és csökkentik az élettartamot.

Minőségbiztosítás és tesztelési eljárások

Teljesítmény-ellenőrzési módszerek

A teljes körű tesztelés érvényesíti a javítás hatékonyságát, és megbízható hosszú távú működést biztosít a szelepmágnes helyreállítása után. Az elektromos tesztelés magában foglalja az ellenállásmérést, szigetelési vizsgálatot és az üzem közbeni áramerősség-elemzést a megfelelő elektromos jellemzők ellenőrzése céljából. A mechanikai tesztelés a dugattyú elmozdulását, az indítódugattyú bekapcsolási erősségét és a visszatérítő rugó működését értékeli, hogy biztosítsa az indítómotor megfelelő kapcsolódását és szétkapcsolódását. Ezek a szisztematikus ellenőrzési eljárások azonosítják a fennmaradó problémákat a beszerelés előtt, és megelőzik a terepen fellépő hibákat, amelyek akár járművezetőket is leállíthatnak.

A terheléspróba szimulált üzemeltetési körülmények között valósághű teljesítményértékelést biztosít, és azonosítja azokat a potenciális problémákat, amelyek a laboratóriumi tesztelés során nem jelentkezhetnek. A hőmérséklet-ciklusos vizsgálatok feltárják a hőtágulás hatásait és a szigetelés integritását változó környezeti feltételek mellett. A rezgéspróba biztosítja a mechanikai stabilitást és az elektromos csatlakozások megbízhatóságát tipikus gépjármű-üzemeltetési körülmények között. A teszteredmények dokumentálása alapadatokat szolgáltat a jövőbeni karbantartási tervezéshez és a garanciális fedezethez.

Telepítés és végső beállítások

A megfelelő szerelési eljárások biztosítják a javított tekercsáramkörök optimális teljesítményét és hosszú élettartamát gépjárműalkalmazásokban. A rögzítési nyomatéki előírások megakadályozzák a ház deformálódását, miközben biztosítják a megbízható rögzítést és megfelelő földelést. A vezetékek elvezetésének és csatlakoztatásának technikája csökkenti a mechanikai igénybevételt, és megakadályozza a kopást, amely korai meghibásodáshoz vezethet. Környezeti védelmi intézkedések, például megfelelő tömítés és lefolyás biztosítása megakadályozzák a nedvesség felhalmozódását, amely gyorsítja a korróziót és az alkatrészek degradációját.

A javított tekercsrelével felszerelt végső rendszertesztelés ellenőrzi az integrációt a jármű elektromos rendszerével és a lendkerék indítómotor működésével. A forgássebesség mérés, áramfelvétel elemzés és az aktiválódási időpont ellenőrzése biztosítja az optimális teljesítményt, és felderíti a rendszer esetleges további hibáit. A javítási eljárások és teszteredmények dokumentálása értékes információt nyújt a jövőbeni karbantartáshoz és garanciális támogatáshoz. A rendszeres követő ellenőrzések segítenek azonosítani a potenciális problémákat mielőtt azok teljes rendszerhibához vezetnének.

GYIK

Mennyi ideig szokott tartani egy javított indítórelé általában

A megfelelően javított indítóbetét mágnesszelep 50 000 és 100 000 mérföld közötti táv megtételére képes, attól függően, hogy a javítás minősége, az üzemeltetési körülmények és a karbantartási gyakorlatok hogyan alakulnak. A szakszerű javítások magas minőségű anyagokkal és megfelelő technikával általában az eredeti gyári élettartam 70–80%-át biztosítják. A környezeti tényezők, például extrém hőmérsékletek, nedvesség és az elektromos rendszer állapota jelentősen befolyásolják az élettartamot. A rendszeres ellenőrzés és karbantartás segíthet korai problémák felismerésében, mielőtt teljes meghibásodás következne be, így növelve az összesített élettartamot.

Milyen eszközök szükségesek vészhelyzetben úton történő mágnesszelep-javításhoz

Az alapvető vészhelyzeti eszközök közé tartozik egy alapvető multiméter elektromos teszteléshez, szigetelt csavarhúzók biztonságos szétszereléshez, drótkefék érintkezők tisztításához, valamint elektromos kontaktus tisztítóspray. További hasznos eszközök az áthidaló kábelek átjárhatósági teszteléshez, alapvető kézi szerszámok eltávolításhoz és felszereléshez, valamint szigetelőszalag ideiglenes vezetékjavításokhoz. Egy zseblámpa vagy fejlámpa alapvető megvilágítást biztosít részletes munkavégzéshez alacsony fényviszonyok mellett. Ezek az alapvető eszközök lehetővé teszik a leggyakoribb vészhelyzeti javítások elvégzését addig, amíg szakember nem áll rendelkezésre.

Meg tudom-e javítani a tekercset (solenoidot) speciális felszerelés nélkül

Az alapvető tekercs javítások, mint például az érintkezők tisztítása és a csatlakozók karbantartása, elvégezhetők szabványos gépjárműipari eszközökkel és anyagokkal. Azonban a menetcsere, ház hegesztés vagy precíziós beállítások igénylő bonyolultabb javításokhoz szakértői felszerelésre és képzésre van szükség a biztonságos és hatékony befejezéshez. Egyszerű tisztítási eljárások és laza csatlakozások javítása gyakran helyreállítja a működést kifinomult eszközök nélkül. A komplex belső sérülések általában szakszervizt igényelnek megfelelő tesztelőeszközökkel és pótalkatrészekkel a megbízható hosszú távú javítás érdekében.

Milyen jelek utalnak arra, hogy egy tekercset nem lehet javítani

A javíthatatlan tekercs sérülései közé tartozik a ház repedése, amely veszélyezteti a szerkezeti integritást, súlyos érintkezők kopása, amely meghaladja a felújítási határértékeket, valamint teljes tekercs meghibásodás kiterjedt szigetelési hibával. A belső alkatrészeket és rögzítőmeneteket érintő korróziós sérülések szintén a cserét indokolhatják. A javítási költségek és a csere költségeinek összehasonlításán alapuló költségelemzés gyakran a károsodott egységek esetében az új alkatrész beszerelését részesíti előnyben. Szakmai felmérés segít eldönteni a javítás megvalósíthatóságát és a várható élettartamot, így támogatva a megfelelő döntéshozatalt a javítás vagy csere kérdésében.