Amikor a motor nem indul el, annak ellenére, hogy az akkumulátor teljesen feltöltött és az gyújtórendszer működőképes, a hiba gyakran az iNDÍTÓMOTOR RELÉ egységben rejlik. Az szelepmolos indítómotor javítása alkatrészek javításának ismerete időt és pénzt takaríthat meg, miközben megbízható járművek működését biztosítja. Ez a részletes útmutató bemutatja a diagnosztizáláshoz és a különböző gépjárműalkalmazásokban előforduló hibás indítóbetétek helyreállításához szükséges alapvető technikákat, eszközöket és eljárásokat.

A modern járművek nagymértékben az elektromágneses kapcsolórendszerekre támaszkodnak a nagyáramú villamos áramkörök vezérléséhez, amelyeknél a indítórelék dugattyútekercsek kritikus alkatrészekként működnek a motorindítási folyamatokban. Ezek az eszközök ötvözik a relé funkcióit a mechanikus kapcsolódási mechanizmusokkal, hidat képezve a kisfeszültségű vezérlőáramkörök és a nagyáramerősségű indítómotor-működtetés között. A szakemberek felismerik, hogy a sikeres dugattyútekercs-javításokhoz olyan rendszerszerű megközelítésre van szükség, amely egyaránt kezeli az elektromos és mechanikai hibamódokat.

Az indítómágnesszelep alkatrészeinek és működésének megértése

Belső felépítés és működési elvek

A startermágnes több kulcsfontosságú alkatrészt tartalmaz, amelyek együttműködve biztosítják a motorindítás működését. Az elektromágneses tekercs mágneses mezőt hoz létre, amikor áramot kap, így biztosítva az erőt a belső dugattyúegyüttes mozgatásához. Ezek a dugattyúk egyszerre zárják a nagyáramú érintkezőket, és mechanikus kapcsolatokon keresztül aktiválják az indítóhajtás mechanizmusát. Ennek a kétfunkciós kialakításnak a megértése segíti a szakembereket a meghibásodási pontok pontos azonosításában diagnosztikai eljárások során.

A mágnesszelep háza általában olyan behúzó és tartó tekercseket tartalmaz, amelyek különböző működési fázisokban vesznek részt. A behúzó tekercsek kezdeti mágneses erőt biztosítanak a rugófeszítés és az érintkező ellenállás leküzdéséhez, míg a tartó tekercsek csökkentett áramfelvétel mellett fenntartják az érintkezést. Ez a tervezési optimalizálás megbízható működést biztosít, miközben minimalizálja az elektromos terhelést a jármű töltőrendszerén hosszabb indítási időszakok alatt.

Gyakori hibamódok és tünetek

A tekercsek hibái különféle tünetek formájában jelentkeznek, amelyek segítik a diagnosztikai munkát. Kattanó hangok indító bekapcsolás nélkül gyakran a belső érintkezők megéghetését vagy a dugattyú elakadását jelzik. Teljes csend az indítókulcs elfordításakor általában azt jelzi, hogy nyitott áramkör van a vezérlőtekercsekben vagy a külső vezetékek csatlakozásainál. Időnkénti működés általában laza kapcsolatokra, szennyeződött csatlakozókra vagy részlegesen meghibásodott elektromágneses alkatrészekre utal.

A hő okozta hibák egy másik gyakori hibakategóriát jelentenek, különösen magas hőmérsékletű motorhelyiségekben vagy ismételt indítási kísérletek során. A túlzott hő miatt az elektromágneses tekercsek szigetelése megsérülhet, rövidzárlatot okozva vagy csökkentve a mágneses mező erősségét. A vizuális ellenőrzés gyakran elszíneződött házat, megolvadt csatlakozókat vagy duzzadt alkatrészeket tár fel, amelyek hőkárosodásra utalnak, és amelyek alkatrészcsere vagy speciális javítási technikák alkalmazását igénylik.

Szelepműködtetők értékelésére szolgáló diagnosztikai eljárások

Elektromos tesztelési módszerek

A megfelelő diagnosztika a megfelelő mérőműszerekkel végzett szisztematikus elektromos teszteléssel kezdődik. A digitális multiméterek pontos ellenállásmérést biztosítanak a tekercsek mentén, segítve az áramkörök megszakadásának, rövidzárnak vagy rendellenes ellenállásértékek azonosításában. A tipikus behúzótekercs ellenállása 0,5 és 1,5 ohm között van, míg a tartótekercs általában 2 és 5 ohm közötti értéket mutat, a jármű típusától és a tekercs kialakításától függően.

A feszültségesés-mérés feltárja a csatlakozások minőségét és az áramkör integritását terhelés alatt. Csatlakoztassa a multimétert a tekercs kivezetéseihez, miközben üzembe helyezi az indítórendszert, és figyeljen jelentős feszültségesésre, amely korrodált kapcsolatokra vagy túl vékony kábelezésre utalhat. Az egészséges áramkörök minimális feszültségesést mutatnak, általában kevesebb mint 0,5 volt az egyes csatlakozásoknál a névleges terhelés mellett.

Mechanikai funkció ellenőrzése

A mechanikai vizsgálat a dugattyú mozgására, az érintkezőkapcsolatra és a rugóerő jellemzőire összpontosít. A mágnesszelep eltávolítása a indítóegységről biztonságos hozzáférést biztosít a belső alkatrészekhez. A kézi dugattyúműködtetésnek simának kell lennie, akadás vagy túlzott súrlódás nélkül. A rugóerőnek állandó visszatérítő hatást kell biztosítania gyengeség vagy menetes deformáció nélkül, amely befolyásolhatja a megbízható kapcsolódást.

Az érintkezőfelület ellenőrzése kopási nyomokat, égést vagy krátereződést tárhat fel, amely befolyásolja az átvihető áram nagyságát. Súlyosan sérült érintkezőket ki kell cserélni vagy újra kell mechanikus felületet adni a megfelelő elektromos kapcsolat helyreállítása érdekében. A felületi oxidáció enyhébb esetei gyakran tisztíthatók megfelelő érintkezőtisztító szerekkel és finom csiszolóanyagokkal, de mély krátereződés vagy olvadáskárosodás esetén alkatrészcsere szükséges a megbízható hosszú távú működés érdekében.

Lépésről lépésre történő javítási eljárások

Szétszerelés és alkatrészekhez való hozzáférés

A szolénoszter szétszedése azáltal kezdődik, hogy az egységet kivonják a motorindítóból és minden elektromos csatlakozást elválasztanak. A külső felületeket alaposan tisztítsuk meg, hogy a belső alkatrészek ne szennyeződjenek a javítási munka során. A legtöbb szolenoidnak van egy szűkített vagy csavaros tárolója, amely speciális eszközöket igényel a biztonságos megnyitáshoz a tömőfelületek vagy a belső alkatrészek károsodása nélkül.

A teljes szétszerelés előtt dokumentálja az alkatrészek helyzetét és irányát a megfelelő újraösszerakodás biztosítása érdekében. A belső rugókat, a mosogatót és a beállítási csíkokat a megfelelő működési jellemzők fenntartása érdekében helyes sorrendben kell újratelepíteni. A szétszerelés során készült fénykép értékes referenciaanyag a több beállítási pontot vagy kalibrálási követelményeket tartalmazó összetett szerelvények esetében.

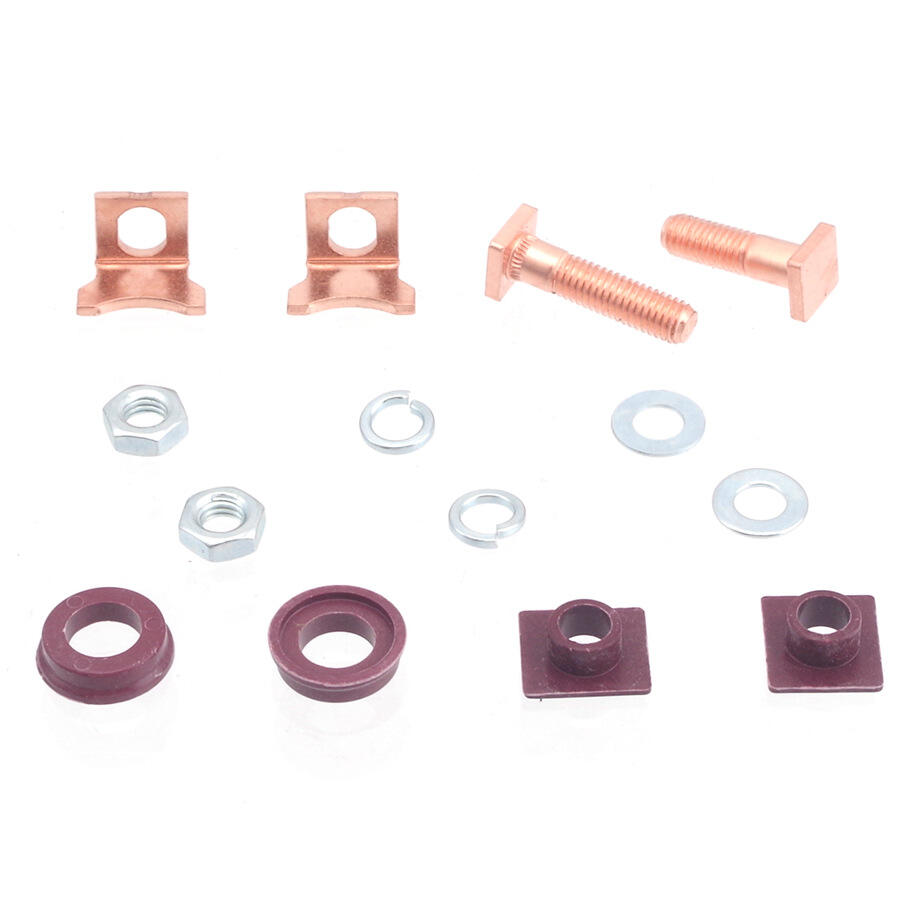

A kapcsolat helyreállítása és cseréje

Az érintkezők javítása kritikus szerepet játszik az indítóbetét sikeres helyreállításában. A leégett vagy bemaródott anyagot finom szemcséjű csiszolópapírral vagy érintkezőfájlóval távolítsa el, közben tartsa meg az eredeti érintkező geometriát és felületminőséget. Mély bemaródások esetén ezüstforrasztási technikára lehet szükség a kopott felületek felpótolásához, mielőtt a végső megmunkálás során a specifikációknak megfelelő méretre hoznák.

Az új érintkezők felszerelése pontos igazítást és megfelelő rögzítési nyomatékot igényel a megbízható villamos kapcsolat biztosításához. Használjon megfelelő vezető kenőanyagokat vagy lazító összetételeket a menetes csatlakozásoknál a jövőbeli korrózió megelőzése érdekében, miközben fenntartja a villamos vezetőképességet. Az érintkező rugóerősségének beállítása befolyásolja az aktiválási erőt és az érintkezési nyomást is, ezért gondos kalibrációra van szükség a gyártó előírásai szerint.

Szakmai javítási technikák és ajánlott eljárások

Tekercselés javítása és újratekerési módszerek

Az elektromágneses tekercselések javítása speciális ismereteket igényel a vezetékek kaliberéről, szigetelőanyagokról és tekercselési mintákról. Amikor tekercselést végez, használjon az eredetivel egyenértékű vezetékjellemzőket és szigetelési osztályokat az eredeti teljesítményjellemzők megtartása érdekében. szelepmolos indítómotor javítása a tekercselőgépek biztosítják a feszültség és a rétegek egységes eloszlását az optimális mágneses mező kialakításához.

A szigetelés helyreállítása odafigyelést igénylő folyamat, amely gyanták vagy átitatós anyagok gondos felvitelét jelenti, melyek nedvességgel szembeni védelmet és mechanikai stabilitást biztosítanak. A megfelelő utókezelési hőmérséklet és időtartam teljes polimerizációt eredményez anélkül, hogy károsítaná a meglévő alkatrészeket. A tesztelési eljárások ellenőrzik a szigetelés integritását és a tekercsek ellenállásértékét a végső összeszerelés és telepítés előtt.

Minőségellenőrzés és Tesztelési Érvényesítés

A kiterjedt tesztelés igazolja a javítás minőségét, és megbízható hosszú távú működést biztosít. A funkcionális tesztelésnek mind terhelés nélküli, mind terhelt üzemmódot tartalmaznia kell az elektromágneses teljesítmény valós körülmények közötti ellenőrzése érdekében. Az áramfelvétel mérése megerősíti a tekercs megfelelő működését, és azonosítja a javítási munkából eredő lehetséges hatékonyságnövelési lehetőségeket.

A tartóssági teszt során a megjavított tekercsek ismételt működtetési ciklusoknak vannak kitéve, amelyek a valós használati mintázatot szimulálják. Ez a tesztelés felfedi a javításokban vagy az alkatrészek kiválasztásában rejlő esetleges gyengeségeket, amelyek a kezdeti funkcionális ellenőrzés során nem lennének észrevehetők. A szakmai javítóközpontok általában több száz tesztciklust végeznek el, mielőtt a megjavított egységeket üzembe helyeznék.

Gyakori javítási problémák hibaelhárítása

Időszakos működési problémák

A szakaszos működésű mágnesszelepek hibája gyakran a hőtágulás hatására, laza csatlakozásokra vagy határértéken működő alkatrészekre vezethető vissza, amelyek az üzemeltetési körülményektől függően romlanak. A hőmérsékletváltozási tesztek segítenek azonosítani azokat az alkatrészeket, amelyek meghibásodnak, ha a normál üzemviteli tartományon kívül kerülnek hőterhelésnek. A csatlakozások épsége különösen fontossá válik magas rezgésnek kitett környezetben, ahol a mechanikai igénybevétel idővel meglazíthatja a csatlakozókat.

Az elektromágneses zavarok más járművek rendszereiből is okozhatnak szakaszos működést, különösen a modern, több elektronikus vezérlőmodullal rendelkező járművekben. A megfelelő árnyékolási és földelési technikák segítenek elszigetelni a mágnesszelep-vezérlőköröket a zavarforrásoktól, miközben biztosítják a megbízható működést különböző üzemviteli körülmények és villamos terhelések mellett.

Teljesítményoptimalizálási Stratégiák

A fejlesztési erőfeszítések a válaszidő javítására, az áramfelvétel csökkentésére és a működési élettartam meghosszabbítására irányulnak, tervezési javításokon és anyagminőség-javításon keresztül. Az érintkezőanyag kiválasztása befolyásolja az elektromos vezetőképességet és a kopásállóságot is, a ezüstalapú ötvözetek jobb teljesítményt nyújtanak nagy áramterhelésű alkalmazásokban, mint a hagyományos rézérintkezők.

A mechanikus alkatrészek kenési stratégiái olyan anyagok gondos kiválasztását igénylik, amelyek széles hőmérséklet-tartományban megőrzik tulajdonságaikat, miközben hosszú távú stabilitást biztosítanak. A szintetikus kenőanyagok gyakran felülmúlják a hagyományos zsírokat gépjárműalkalmazásokban a jobb hőstabilitás és az motorháztér környezetéből származó szennyeződésekkel szembeni ellenállás miatt.

GYIK

Mennyi idő alatt készül el általában egy indítóbetét javítása

A teljes indítóinduktor-javítás általában 2-4 órát vesz igénybe, attól függően, hogy milyen mértékű a kár és mennyire bonyolult az adott egység. Az egyszerű érintkezőtisztítási és beállítási eljárásokat gyakran 1-2 órán belül el lehet végezni, míg a teljes újratekerés vagy jelentős alkatrészcsere akár 6-8 órára is meghosszabbíthatja a javítási időt olyan összetett szerelvényeknél, amelyek speciális eszközöket és eljárásokat igényelnek.

Milyen eszközök szükségesek szakmai szintű induktor-javításhoz

Az alapvető eszközök közé tartozik a digitális multiméter elektromos teszteléshez, precíziós csavarhúzók és kulcsok a szétszereléshez, érintkezőfájl vagy csiszolópapír a felület előkészítéséhez, valamint megfelelő tisztítószerek az alkatrészek előkészítéséhez. A komolyabb javításokhoz tekercselőgépek, szigetelésvizsgálók és speciális rögzítőkellékek szükségesek lehetnek az alkatrészek helyes pozícionálásának biztosításához a szerelés során.

Minden típusú indítóinduktort sikeresen lehet javítani

A legtöbb hagyományos elektromágneses indítóinduktort sikeresen meg lehet javítani, ha megfelelő technikákat és minőségi alkatrészeket használnak. Ugyanakkor egyes modern integrált indító-generátor rendszereket vagy elektronikusan vezérelt tekercsinduktorkat speciális berendezésekre vagy védett alkatrészekre van szükség, amelyek miatt a terepi javítás gyakorlatilag nem lehetséges. A javítás kivitelezhetőségének felmérése során figyelembe kell venni a műszaki követelményeket és a gazdasági tényezőket is a cseréköltségekhez képest.

Milyen biztonsági intézkedések szükségesek az induktor-javítási eljárások során

A biztonsági intézkedések közé tartozik az akkumulátor áramellátásának megszakítása a munka megkezdése előtt, megfelelő személyi védőfelszerelés használata vegyszerek vagy tisztítószerek kezelésekor, valamint megfelelő szellőzés biztosítása zománcok vagy impregnáló anyagok használata esetén. Az elektromos tesztelést zárolási-címkézési eljárások szerint kell végezni a véletlen bekapcsolás megelőzése érdekében, és megfelelő földelési technikák alkalmazásával megakadályozható az érzékeny elektronikus alkatrészek statikus kisülés okozta sérülése a javítási munkák során.