Wenn Ihr Motor trotz voll aufgeladener Batterie und funktionstüchtigem Zündsystem nicht anspringt, liegt die Ursache oft in der sTARTER MAGNETSCHALTER einheit. Die Kenntnis, wie man reparatur des Anlassermagnetschalters komponenten repariert, kann Zeit und Geld sparen und gleichzeitig einen zuverlässigen Fahrzeugbetrieb gewährleisten. Diese umfassende Anleitung behandelt die wesentlichen Techniken, Werkzeuge und Verfahren, die erforderlich sind, um defekte Anlasser-Anlasserschalter in verschiedenen Automobilanwendungen zu diagnostizieren und wieder funktionsfähig zu machen.

Moderne Fahrzeuge sind stark auf elektromagnetische Schaltungen angewiesen, um stromstarke elektrische Stromkreise zu steuern, wobei startermagnetschalter als kritische Komponenten in den Startabläufen des Motors fungieren. Diese Bauteile kombinieren die Funktionalität eines Relais mit mechanischen Eingriffsmechanismen und schaffen so eine Verbindung zwischen Niederspannungs-Steuerkreisen und stromintensiven Starterbetrieb. Fachtechniker wissen, dass erfolgreiche Reparaturen von Anlassermagnetschaltern systematische Vorgehensweisen erfordern, die sowohl elektrische als auch mechanische Ausfallarten berücksichtigen.

Funktionsweise und Komponenten des Starterrelais verstehen

Interne Architektur und Funktionsprinzipien

Anlasser-Anzugschütze enthalten mehrere Schlüsselkomponenten, die zusammenwirken, um den Motorstart zu ermöglichen. Die elektromagnetische Spule erzeugt bei Bestromung magnetische Felder, wodurch die Kraft entsteht, die erforderlich ist, um innere Kolbenanordnungen zu bewegen. Diese Kolben schließen gleichzeitig hochstromfähige Kontakte und betätigen über mechanische Verbindungen die Anlasserantriebsmechanismen. Das Verständnis dieses Zwei-Funktions-Designs hilft Technikern dabei, spezifische Fehlerquellen während Diagnoseverfahren zu identifizieren.

Das Gehäuse des Anzugschützes enthält typischerweise sowohl Zug- als auch Haltespulen, die unterschiedliche Betriebsphasen abdecken. Die Zugspule liefert die anfängliche magnetische Kraft, um die Federkraft und den Kontaktwiderstand zu überwinden, während die Haltespule die Verriegelung mit reduziertem Stromverbrauch aufrechterhält. Diese konstruktive Optimierung gewährleistet einen zuverlässigen Betrieb und minimiert gleichzeitig die elektrische Belastung des Fahrzeug-Ladesystems während längerer Startvorgänge.

Häufige Ausfallarten und Symptome

Magnetventilfehler zeigen sich durch verschiedene Symptome, die die Diagnose erleichtern. Klickgeräusche ohne Anlasserbeteiligung deuten oft auf innere Kontaktabnutzung oder Kolbenverklemmung hin. Totale Stille beim Drehen des Zündschlüssels weist auf Unterbrechungen in den Steuerwicklungen oder äußeren Verbindungsleitungen hin. Zwischenzeitlich auftretende Funktionsstörungen deuten typischerweise auf lockere Verbindungen, korrodierte Anschlüsse oder teilweise ausgefallene elektromagnetische Komponenten hin.

Hitzebedingte Ausfälle stellen eine weitere häufige Fehlerkategorie dar, insbesondere in heißen Motorräumen oder nach wiederholten Startversuchen. Übermäßige Hitze führt zur Isolationsbeschädigung der elektromagnetischen Wicklungen, was zu Kurzschlüssen oder einer verringerten magnetischen Feldstärke führt. Bei einer Sichtprüfung zeigen sich oft verfärbte Gehäuse, geschmolzene Anschlüsse oder aufgequollene Bauteile, die auf thermische Schäden hinweisen und einen Austausch der Komponente oder spezialisierte Reparaturverfahren erforderlich machen.

Diagnoseverfahren zur Magnetventil-Prüfung

Elektrische Prüfverfahren

Eine ordnungsgemäße Diagnose beginnt mit systematischen elektrischen Messungen unter Verwendung geeigneter Messgeräte. Digitale Multimeter liefern genaue Widerstandsmessungen an den Spulenwicklungen, um Unterbrechungen, Kurzschlüsse oder abnormale Widerstandswerte zu erkennen. Der typische Widerstand der Zugwicklung liegt zwischen 0,5 und 1,5 Ohm, während die Haltewicklung je nach spezifischer Fahrzeuganwendung und Solenoidausführung üblicherweise 2 bis 5 Ohm beträgt.

Die Spannungsabfallmessung zeigt die Qualität der Verbindungen und die Integrität des Stromkreises unter Lastbedingungen an. Schließen Sie das Multimeter während des Betriebs des Starter-Systems quer über die Solenoid-Anschlüsse an und achten Sie auf übermäßige Spannungsabfälle, die auf korrodierte Verbindungen oder zu dünne Leitungen hinweisen. Intakte Stromkreise weisen einen geringen Spannungsverlust auf, typischerweise weniger als 0,5 Volt pro einzelner Verbindung bei Nennstrombelastung.

Mechanische Funktionsprüfung

Die mechanische Prüfung konzentriert sich auf den Ankerhub, den Kontaktschlag und die Eigenschaften der Federspannung. Das Magnetventil muss aus der Anlassereinheit entfernt werden, um sicher an die internen Komponenten zu gelangen. Die manuelle Betätigung des Ankers sollte sich gleichmäßig und reibungslos anfühlen, ohne Verklemmung oder übermäßige Reibung. Die Federspannung muss eine gleichmäßige Rückstellkraft gewährleisten, ohne Schwäche oder Spulenverformung, die die Zuverlässigkeit des Eingriffs beeinträchtigen könnte.

Die Inspektion der Kontaktflächen zeigt Abnutzungsmuster, Verschmutzungen oder Vertiefungen (Pitting), die die Stromtragfähigkeit beeinträchtigen. Stark beschädigte Kontakte müssen ersetzt oder aufgearbeitet werden, um eine ordnungsgemäße elektrische Verbindung wiederherzustellen. Geringfügige Oberflächenoxidation kann oft mit geeigneten Kontaktreinigern und feinen Schleifmitteln gereinigt werden, aber tiefe Vertiefungen oder Schmelzschäden erfordern einen Komponentenaustausch für einen zuverlässigen Langzeiteinsatz.

Schritt-für-Schritt-Reparaturanleitungen

Demontage und Zugang zu Komponenten

Beginnen Sie mit der Demontage des Magnetventils, indem Sie die Einheit von der Anlassermontage entfernen und alle elektrischen Verbindungen trennen. Reinigen Sie die äußeren Oberflächen gründlich, um eine Kontamination der internen Komponenten während der Reparaturarbeiten zu vermeiden. Die meisten Magnetventile verfügen über genietete oder verschraubte Gehäuse, die spezielle Werkzeuge erfordern, um sie sicher zu öffnen, ohne Dichtflächen oder innere Komponenten zu beschädigen.

Dokumentieren Sie die Positionen und Ausrichtungen der Komponenten vor der vollständigen Demontage, um eine korrekte Wiedermontage sicherzustellen. Innere Federn, Unterlegscheiben und Einstellzwischenlagen müssen in der richtigen Reihenfolge wieder eingebaut werden, um die ordnungsgemäßen Betriebseigenschaften beizubehalten. Fotografien während der Demontage liefern wertvolle Referenzmaterialien für komplexe Baugruppen mit mehreren Einstellpunkten oder Kalibrierungsanforderungen.

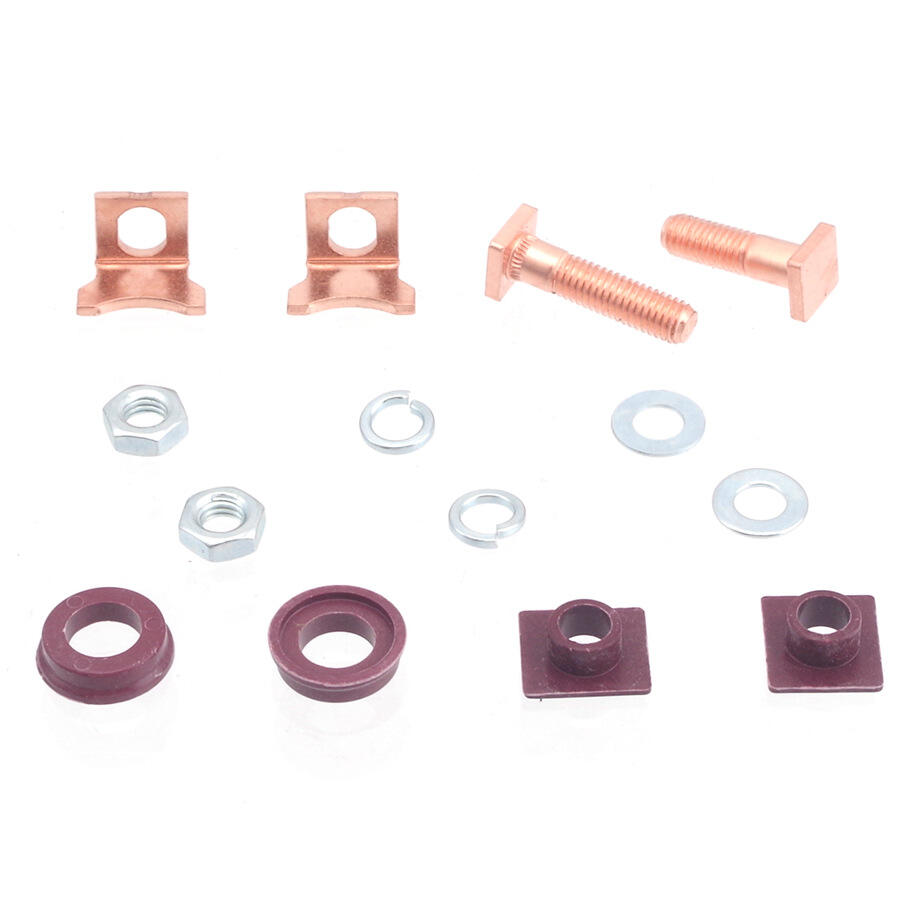

Kontaktinstandsetzung und -ersatz

Die Kontaktreparatur stellt einen entscheidenden Aspekt bei der erfolgreichen Wiederherstellung von Anlasser-Anzugsrelais dar. Entfernen Sie verschmutztes oder verbranntes Material mit feinkörnigem Schleifpapier oder Kontaktpfeilen, wobei die ursprüngliche Kontaktgeometrie und Oberflächenbeschaffenheit beibehalten werden muss. Bei starker Vertiefung (Pitting) kann es erforderlich sein, Silberlötverfahren anzuwenden, um abgenutzte Flächen aufzubauen, bevor die endgültige Bearbeitung auf die vorgeschriebenen Maße erfolgt.

Die Montage neuer Kontakte erfordert eine präzise Ausrichtung und die korrekte Anzugsmomente, um eine zuverlässige elektrische Verbindung sicherzustellen. Tragen Sie geeignete leitfähige Fette oder Anti-Klemm-Verbindungen auf Gewindeverbindungen auf, um zukünftige Korrosion zu verhindern, ohne die elektrische Leitfähigkeit zu beeinträchtigen. Die Einstellung der Kontaktfeder-Vorspannung beeinflusst sowohl die Einrückkraft als auch den Kontaktdruck und erfordert eine sorgfältige Kalibrierung gemäß den Herstellerangaben.

Professionelle Reparaturtechniken und bewährte Verfahren

Wicklungsreparatur und Umspulverfahren

Die Reparatur elektromagnetischer Wicklungen erfordert spezielle Kenntnisse über Drahtstärken, Isolationsmaterialien und Wickelmuster. Bei der reparatur des Anlassermagnetschalters wicklung sollten äquivalente Drahtspezifikationen und Isolationsklassen verwendet werden, um die ursprünglichen Leistungsmerkmale beizubehalten. Wickelmaschinen gewährleisten eine gleichmäßige Spannung und Schichtverteilung für eine optimale Erzeugung des magnetischen Feldes.

Die Wiederherstellung der Isolation erfordert die sorgfältige Anwendung von Lacken oder imprägnierenden Verbindungen, die Feuchtigkeitsschutz und mechanische Stabilität bieten. Richtige Aushärtetemperaturen und -zeiten stellen eine vollständige Polymerisation sicher, ohne vorhandene Bauteile zu beschädigen. Prüfverfahren überprüfen die Integrität der Isolation und die Widerstandswerte der Wicklungen vor dem endgültigen Zusammenbau und der Installation.

Qualitätskontrolle und Testvalidierung

Umfassende Tests bestätigen die Reparaturqualität und gewährleisten einen zuverlässigen Langzeitbetrieb. Funktionstests sollten sowohl den Betrieb im Leerlauf als auch unter Last umfassen, um die elektromagnetische Leistung unter realistischen Bedingungen zu überprüfen. Stromaufnahmemessungen bestätigen die ordnungsgemäße Wicklungsfunktion und identifizieren potenzielle Effizienzverbesserungen durch die Reparatur.

Dauertests unterziehen reparierte Magnetventile wiederholten Schaltzyklen, die realen Nutzungsmustern simulieren. Diese Prüfung offenbart mögliche Schwachstellen in der Reparatur oder bei der Komponentenauswahl, die während der ersten Funktionsprüfung nicht sichtbar sein könnten. Professionelle Reparaturbetriebe führen typischerweise Hunderte von Testzyklen durch, bevor reparierte Einheiten für den Einsatz freigegeben werden.

Behandlung häufiger Reparaturprobleme

Probleme mit intermittierendem Betrieb

Ein intermittierender Magnetventilbetrieb resultiert häufig aus thermischen Ausdehnungseffekten, lockeren Verbindungen oder marginalen Bauteilzuständen, die sich unter bestimmten Betriebsbedingungen verschlechtern. Temperaturwechseltests helfen dabei, Bauteile zu identifizieren, die bei Erwärmung oder Abkühlung außerhalb des normalen Betriebstemperaturbereichs ausfallen. Die Integrität der Verbindungen wird besonders in Umgebungen mit hoher Vibration entscheidend, da mechanische Belastungen im Laufe der Zeit Anschlussverbindungen lösen können.

Elektromagnetische Störungen durch andere Fahrzeugsysteme können ebenfalls einen intermittierenden Betrieb verursachen, insbesondere in modernen Fahrzeugen mit mehreren elektronischen Steuergeräten. Geeignete Abschirmungs- und Erdungstechniken helfen dabei, die Steuerschaltkreise des Magnetventils von Störquellen abzuschirmen und einen zuverlässigen Betrieb unter verschiedenen Betriebsbedingungen und elektrischen Lasten sicherzustellen.

Strategien zur Leistungsoptimierung

Die Optimierungsbemühungen konzentrieren sich auf die Verbesserung der Ansprechzeit, die Verringerung des Stromverbrauchs und die Verlängerung der Betriebslebensdauer durch konstruktive Verbesserungen und Materialaufwertungen. Die Auswahl des Kontaktpfadenmaterials beeinflusst sowohl die elektrische Leitfähigkeit als auch die Verschleißfestigkeit, wobei Silberlegierungen in Hochstromanwendungen eine bessere Leistung bieten als Standard-Kupferkontakte.

Schmierstrategien für mechanische Komponenten erfordern eine sorgfältige Auswahl von Materialien, die ihre Eigenschaften über weite Temperaturbereiche hinweg beibehalten und langfristige Stabilität gewährleisten. Synthetische Schmierstoffe übertreffen herkömmliche Fette in Automobilanwendungen häufig aufgrund ihrer besseren Temperaturbeständigkeit und höheren Widerstandsfähigkeit gegen Kontamination aus der Motorraumumgebung.

FAQ

Wie lange dauert eine typische Reparatur eines Anlasserantriebs normalerweise

Eine komplette Reparatur des Starterrelais benötigt typischerweise 2–4 Stunden, abhängig vom Ausmaß des Schadens und der Komplexität der jeweiligen Einheit. Einfache Kontaktreinigungs- und Justierarbeiten können oft innerhalb von 1–2 Stunden abgeschlossen werden, während eine vollständige Neubewicklung oder der Austausch größerer Bauteile die Reparaturdauer bei komplexen Baugruppen, die spezielle Ausrüstung und Verfahren erfordern, auf 6–8 Stunden verlängern kann.

Welche Werkzeuge sind für professionelle Solenoid-Reparaturen unerlässlich

Zu den unerlässlichen Werkzeugen gehören digitale Multimeter für elektrische Messungen, Präzisionsschraubendreher und -schlüssel zum Zerlegen, Feilen oder Schleifpapier für die Oberflächenbearbeitung sowie geeignete Reinigungslösungsmittel zur Vorbereitung der Bauteile. Fortgeschrittene Reparaturen erfordern möglicherweise Wickelmaschinen, Isolationsprüfgeräte und spezielle Vorrichtungen, um die Ausrichtung der Bauteile während der Montage zu gewährleisten.

Können alle Arten von Starterrelais erfolgreich repariert werden

Die meisten herkömmlichen elektromagnetischen Anlasser-Anzugsrelais können erfolgreich repariert werden, wenn geeignete Methoden und hochwertige Komponenten verwendet werden. Bei einigen modernen integrierten Starter-Generator-Systemen oder elektronisch gesteuerten Anzugsrelais sind jedoch spezielle Geräte oder proprietäre Bauteile erforderlich, wodurch eine Reparatur vor Ort oft unpraktikabel wird. Die Beurteilung der Reparierbarkeit sollte sowohl technische Anforderungen als auch wirtschaftliche Aspekte im Vergleich zu Neukaufkosten berücksichtigen.

Welche Sicherheitsvorkehrungen sind bei Reparaturarbeiten an Anzugsrelais erforderlich

Zu den Sicherheitsvorkehrungen gehört das Trennen der Batteriespannung vor Arbeitsbeginn, die Verwendung geeigneter persönlicher Schutzausrüstung beim Umgang mit Chemikalien oder Reinigungsstoffen sowie ausreichende Belüftung beim Einsatz von Lacken oder Imprägniermitteln. Elektrische Prüfungen müssen gemäß der Lockout-Tagout-Verfahren durchgeführt werden, um unbeabsichtigte Stromzuführung zu verhindern, und ordnungsgemäße Erdungsverfahren schützen empfindliche elektronische Bauteile vor Schäden durch elektrostatische Entladung während der Reparatur.

Inhaltsverzeichnis

- Funktionsweise und Komponenten des Starterrelais verstehen

- Diagnoseverfahren zur Magnetventil-Prüfung

- Schritt-für-Schritt-Reparaturanleitungen

- Professionelle Reparaturtechniken und bewährte Verfahren

- Behandlung häufiger Reparaturprobleme

-

FAQ

- Wie lange dauert eine typische Reparatur eines Anlasserantriebs normalerweise

- Welche Werkzeuge sind für professionelle Solenoid-Reparaturen unerlässlich

- Können alle Arten von Starterrelais erfolgreich repariert werden

- Welche Sicherheitsvorkehrungen sind bei Reparaturarbeiten an Anzugsrelais erforderlich