Wenn Ihr Fahrzeug nicht starten will und Sie nur ein Klicken aus dem Motorraum hören, ist die Ursache oft ein defekter sTARTER MAGNETSCHALTER . Wenn Sie wissen, wie man reparatur des Anlassermagnetschalters komponenten können Sie davor bewahren, an der Straßenseite liegen zu bleiben. Das Anlasser-Anzugsrelais fungiert als kritische Verbindung zwischen Ihrem Zündsystem und dem Anlassermotor und steuert den hochstromstarken Fluss, der benötigt wird, um Ihren Motor zu starten. Sowohl professionelle Mechaniker als auch Heimwerker benötigen umfassende Kenntnisse über Reparaturtechniken für Anzugsrelais, um diese häufigen Fahrzeugstörungen effektiv zu beheben.

Störungen am Anlasser-Anzugsrelais äußern sich in verschiedenen Symptomen, die erfahrene Techniker sofort erkennen. Die häufigsten Anzeichen sind ein schnelles Klicken beim Drehen des Zündschlüssels, völlige Stille beim Startversuch oder intermittierende Startprobleme, die sich im Laufe der Zeit verschlimmern. Diese Symptome treten oft aufgrund abgenutzter Kontaktpunkte, korrodierter Anschlüsse oder interner Spulenschäden innerhalb der Relaisbaugruppe auf. Umweltfaktoren wie extreme Temperaturen, Feuchtigkeit und Schwankungen im elektrischen System tragen erheblich zur Alterung und letztendlichen Ausfall des Anzugsrelais bei.

Aufbau und Funktion des Anlasser-Anzugsrelais verstehen

Interne Komponenten und elektrische Leitwege

Die sTARTER MAGNETSCHALTER enthält mehrere kritische Komponenten, die zusammenwirken, um den Anlassermotor mit dem Schwungrad des Motors zu verbinden. Die elektromagnetische Spule erzeugt beim Einschalten eine magnetische Kraft, die das Kolbenmechanismus betätigt und dadurch die stromstarken Kontakte schließt. Diese Aktion kuppelt gleichzeitig das Antriebszahnrad des Anlassers in das Zahnrad des Schwungrads ein und schließt gleichzeitig den elektrischen Stromkreis zwischen Batterie und Anlassermotor. Das Verständnis dieser Doppelfunktion ist entscheidend bei der Reparatur von Anlasser-Magnetschalter-Anordnungen, da sowohl mechanische als auch elektrische Ausfälle unabhängig voneinander oder gleichzeitig auftreten können.

Das Magnetventilgehäuse enthält typischerweise zwei getrennte Wicklungen: eine Zugwickelung und eine Haltewicklung, die während des Startvorgangs zusammenwirken. Die Zugwickelung zieht zunächst einen höheren Strom, um die Federkraft zu überwinden und den Anker zu bewegen, während die Haltewicklung die Position mit geringerem Stromverbrauch aufrechterhält. Diese ausgeklügelte Konstruktion ermöglicht einen zuverlässigen Betrieb unter wechselnden Spannungsbedingungen und Temperaturbereichen. Bei professionellen Reparaturverfahren müssen beide Wicklungen berücksichtigt werden, wenn Störungen des Magnetventils diagnostiziert und geeignete Reparaturstrategien festgelegt werden.

Häufige Ausfallarten und ihre Ursachen

Startermagnetschalterausfälle fallen typischerweise in mehrere Kategorien, die erfahrene Techniker durch systematische Diagnose identifizieren können. Der Verschleiß der Kontaktpunkte stellt die häufigste Ausfallart dar und tritt auf, wenn wiederholtes Schalten mit hohem Strom zu Vertiefungen und Materialübertragung zwischen den Hauptkontakten führt. Diese Abnutzung erhöht allmählich den Kontaktwiderstand, was zu Spannungsabfällen führt, die einen ausreichenden Stromfluss zum Anlassermotor verhindern. Letztendlich können die Kontakte entweder nicht mehr vollständig schließen oder miteinander verschweißen, was unverzügliche Reparaturmaßnahmen erforderlich macht.

Spulenfehler stellen eine weitere bedeutende Kategorie von Magnetventil-Störungen dar, die spezialisierte Reparaturtechniken erfordern. Unterbrechungen in der Anzieh- oder Haltespule verhindern einen ordnungsgemäßen Betrieb des Magnetventils, während Kurzschlüsse einen übermäßigen Stromverbrauch und eine schnelle Entladung der Batterie verursachen können. Isolationsausfälle zwischen den Wicklungen oder zur Erde können intermittierende Störungen hervorrufen, die besonders schwer zu diagnostizieren sind. Umweltbedingte Verunreinigungen wie Feuchtigkeit, Schmutz und korrosive Substanzen beschleunigen diese Ausfallarten und erschweren die Reparaturverfahren.

Diagnoseverfahren zur Magnetventil-Prüfung

Elektrische Prüf- und Messverfahren

Eine genaue Diagnose bildet die Grundlage für eine erfolgreiche Magnetventilreparatur und erfordert systematische elektrische Tests, um spezifische Ausfallarten zu identifizieren. Multimeter-Messungen des Spulenwiderstands liefern sofortige Erkenntnisse über die Integrität der Wicklungen, wobei typische Werte zwischen 1,2 und 1,8 Ohm für Einschaltwicklungen und zwischen 2,5 und 5,0 Ohm für Haltewicklungen liegen. Erhebliche Abweichungen von den Herstellerspezifikationen weisen auf innere Beschädigungen hin, die möglicherweise einen kompletten Austausch anstelle einer Reparatur erforderlich machen. Die Spannungsabfallmessung an den Magnetventilanschlüssen während Startversuchen zeigt Kontaktwiderstandsprobleme auf, die oft auf Reinigungs- und Überholungsmaßnahmen ansprechen.

Zu den fortschrittlichen Diagnoseverfahren gehören die Analyse des Stromverbrauchs während des Betriebs der Spule, die mechanische Blockierungen oder übermäßige Reibung in der Ankeranordnung aufdeckt. Die Oszilloskop-Analyse von Schaltwellenformen kann Zeitprobleme und Kontaktsprünge identifizieren, die zu vorzeitigem Verschleiß beitragen. Diese ausgeklügelten Diagnosemethoden helfen Technikern dabei zu entscheiden, ob Komponenten des Solenoid-Anlassers repariert oder eine komplette Ersetzung aufgrund des Ausmaßes des inneren Schadens und der erwarteten Nutzungsdauer empfohlen werden sollte.

Sichtprüfung und physikalische Beurteilung

Eine umfassende Sichtprüfung zeigt äußere Beschädigungen und Verschmutzungen, die die Leistung und Reparaturfähigkeit des Solenoids beeinträchtigen. Korrosion an den Anschlüssen, Risse im Gehäuse und Beschädigungen der Halterung weisen auf Umweltbelastungen hin, die möglicherweise die internen Komponenten beeinträchtigt haben. Eine sorgfältige Prüfung der Drahtverbindungen und der Integrität der Anschlüsse hilft dabei, lose Verbindungen zu erkennen, die zu vorübergehenden Ausfällen führen und den Kontaktabrieb beschleunigen. Die Dokumentation von physischen Schäden leitet Reparaturentscheidungen und hilft, realistische Erwartungen hinsichtlich der Leistung und Lebensdauer nach der Reparatur zu schaffen.

Die Aufbereitung der Bauteile ist durch eine Prüfung der Bauteile und deren Verkleidungsmuster detailliert zu bewerten. Die Untersuchung der Kontaktpunkte zeigt Erosionsgröße, Materialübertragung und Oberflächenkontamination, die die Reinigungs- und Sanierungsmöglichkeiten bestimmen. Die reibungslose Bewegung des Kolbeners und die Überprüfung der Federspannung sorgen für einen ordnungsgemäßen mechanischen Betrieb nach elektrischen Reparaturen. Dieser gründliche Bewertungsverfahren ermöglicht fundierte Entscheidungen über den Reparaturumfang und die Ersatzanforderungen für Bestandteile für eine optimale langfristige Zuverlässigkeit.

Schritt-für-Schritt-Reparaturanleitungen

Sicherheitsvorbereitungen und Werkzeuganforderungen

Die sichere Reparatur einer Magnetventilanlage erfordert eine sorgfältige Vorbereitung und spezialisierte Werkzeuge, um Verletzungen zu vermeiden und erfolgreiche Ergebnisse sicherzustellen. Die Trennung der Batterie beseitigt elektrische Gefahren und verhindert unbeabsichtigte Starteraktivierung während der Reparaturarbeiten. Schutzbrille, isolierte Handschuhe und geeignete Arbeitsbeleuchtung schaffen ein sicheres Umfeld für den sorgfältigen Umgang mit Bauteilen. Ein gut organisierter Arbeitsplatz mit ausreichender Belüftung verhindert die Einschleppung von Verunreinigungen und ermöglicht einen effizienten Reparaturablauf durch systematische Bearbeitung der Komponenten.

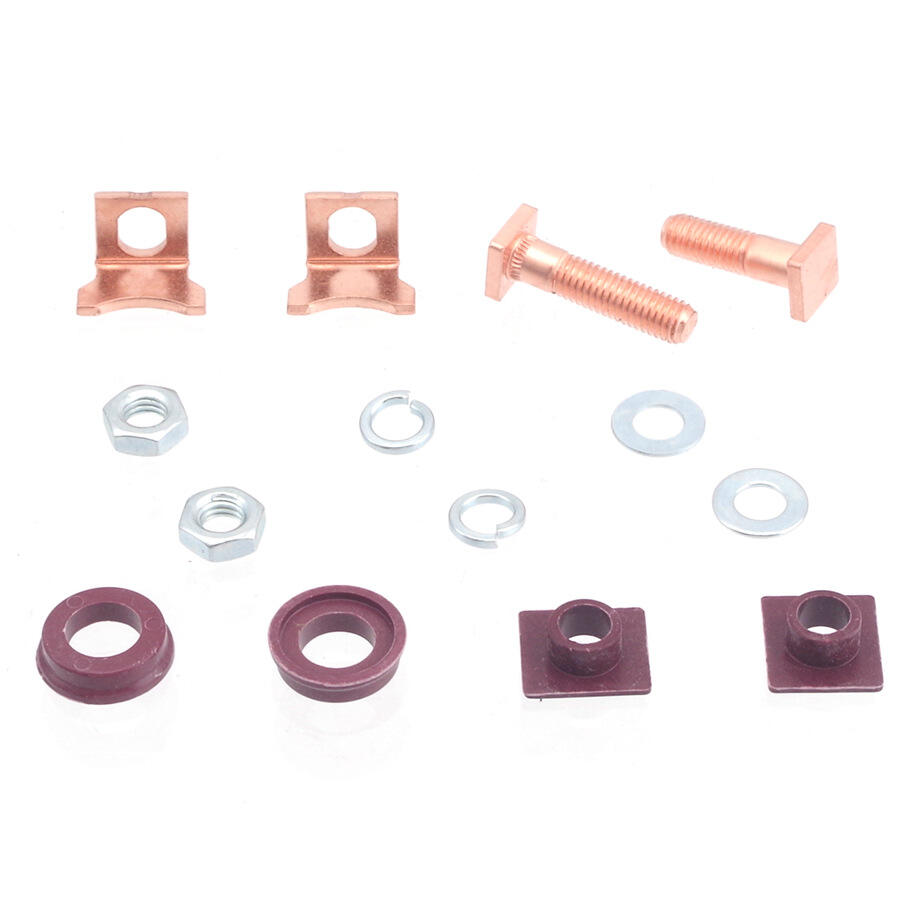

Zu den unerlässlichen Werkzeugen für die Reparatur von Magnetventilen gehören Präzisionsschraubendreher, Materialien zur Kontaktreinigung, elektrische Prüfgeräte sowie Ersatzdichtungen oder -dichtscheiben. Feinkörnige Schleifmittel entfernen Kontaktoxidation, ohne dass übermäßiger Materialabtrag entsteht, während spezielle Kontaktreiniger Verunreinigungen auflösen, die eine ordnungsgemäße elektrische Verbindung stören. Drehmomentvorgaben und Montageabläufe müssen strikt eingehalten werden, um eine korrekte mechanische Funktion sicherzustellen und vorzeitiges Versagen nach Abschluss der Reparatur zu verhindern.

Methoden zur Kontaktreinigung und -aufarbeitung

Die Wiederherstellung der Kontaktpunkte ist der häufigste Reparaturvorgang bei Anlasserrelais und erfordert eine sorgfältige Technik, um Beschädigungen beim Entfernen von Oxidation und Verunreinigungen zu vermeiden. Feine Schleifmaterialien entfernen Oberflächenkorrosion und Vertiefungen, ohne die Integrität des zugrundeliegenden Kontaktmaterials zu beeinträchtigen. Die richtige Reinigungstechnik beinhaltet leichte, gleichmäßige Striche über die Kontaktfläche, um die Flachheit zu bewahren und eine gleichmäßige Verteilung des Kontaktdrucks sicherzustellen. Nach der mechanischen Bearbeitung folgt eine chemische Reinigung, um Rückstände zu entfernen und eine optimale Oberflächenbeschaffenheit für eine zuverlässige elektrische Verbindung zu gewährleisten.

PROFESSIONELL reparatur des Anlassermagnetschalters die Verfahren umfassen die Überprüfung der Kontaktausrichtung und die Einstellung der Federkraft, um eine korrekte Schließkraft und Kontaktbelastung sicherzustellen. Die Schmierung des Ankers mit geeigneten Materialien verhindert Klemmungen und gewährleistet einen reibungslosen Betrieb über die gesamte Nutzungsdauer. Die vorgeschriebenen Anzugsdrehmomente für die Montage müssen sorgfältig eingehalten werden, um Gehäusedeformationen oder Fehlausrichtungen der Kontakte zu vermeiden, die zu vorzeitigem Ausfall oder schlechter Leistung führen könnten.

Fortgeschrittene Reparaturtechniken und Komponentenaustausch

Wicklungsreparatur und Isolationswiederherstellung

Die Reparatur von Spulenwicklungen erfordert spezialisierte Techniken und Materialien, um die elektrische Integrität wiederherzustellen, ohne die mechanische Passform oder die thermische Leistung zu beeinträchtigen. Geringfügige Isolationsschäden können durch sorgfältiges Auftragen von Isolierlack oder speziellen Reparaturverbindungen, die die Dielektrizitätsfestigkeit wiederherstellen, behoben werden. Drahtverbindungsreparaturen unter Verwendung von geeigneten Leiterquerschnitten und Isolationsmaterialien können lokal begrenzte Schäden beheben, ohne eine vollständige Wicklungserneuerung erforderlich zu machen. Diese fortgeschrittenen Techniken erfordern eine sorgfältige Beurteilung des Schadenausmaßes und eine realistische Einschätzung der Reparaturdauerhaftigkeit im Vergleich zu den Kosten eines kompletten Austauschs.

Die professionelle Wicklungsreparatur umfasst das sorgfältige Abwickeln beschädigter Abschnitte, die Reinigung der Isolation sowie das erneute Aufwickeln mit korrekter Spannung und Schichtabstand. Die Vakuumimprägnierung mit elektrischem Lack gewährleistet eine vollständige Isolationsbedeckung und mechanische Stabilität der reparierten Wicklungsanordnung. Prüfverfahren bestätigen die elektrischen Eigenschaften und die Integrität der Isolation vor dem endgültigen Zusammenbau und der Installation. Diese umfassenden Reparaturverfahren können die Lebensdauer von Magnetventilen erheblich verlängern, wenn sie von erfahrenen Technikern unter Verwendung geeigneter Materialien und Methoden durchgeführt werden.

Wiederherstellung mechanischer Komponenten

Die Überholung der Kolbenstangenbaugruppe behebt Verschleiß und Korrosion, die die mechanische Funktion und die Kontaktausrichtung beeinträchtigen. Die Oberflächenbearbeitung entfernt Oxidation und Kratzer, bewahrt dabei jedoch die kritischen Maßtoleranzen für passgenaue Montage und einwandfreie Funktion. Der Austausch oder die Aufarbeitung der Feder stellt eine ausreichende Schließkraft und einen gleichmäßigen Kontaktdruck über den gesamten Betriebsbereich sicher. Die Behandlung der Lagerflächen mit geeigneten Schmiermitteln verhindert Klemmungen und gewährleistet einen reibungslosen Betrieb unter wechselnden Temperaturbedingungen.

Reparaturverfahren für Gehäuse beheben Risse, Gewindeschäden und Verschleiß an Befestigungspunkten, die die strukturelle Integrität und den Umweltschutz beeinträchtigen. Schweißreparaturen erfordern eine sorgfältige Wärmesteuerung, um Beschädigungen interner Komponenten zu vermeiden und die Gehäusefestigkeit aufrechtzuerhalten. Die Wiederherstellung von Gewinden mit geeigneten Techniken stellt eine sichere Montage und ordnungsgemäße elektrische Verbindungen sicher. Der Austausch von Dichtungen und die Montage von Dichtflächen gewährleisten den Umweltschutz und verhindern das Eindringen von Verunreinigungen, die den Bauteilverschleiß beschleunigen und die Lebensdauer verkürzen.

Qualitätskontrolle und Testverfahren

Methoden zur Leistungsüberprüfung

Umfassende Tests bestätigen die Reparaturwirksamkeit und gewährleisten eine zuverlässige Langzeitfunktion nach der Magnetventil-Reparatur. Die elektrischen Prüfungen umfassen Widerstandsmessungen, Isolationsprüfungen und die Analyse des Betriebsstroms, um die korrekten elektrischen Eigenschaften zu verifizieren. Mechanische Tests bewerten den Ankerhub, die Eingriffskraft und die Funktion der Rückholfeder, um einen ordnungsgemäßen Eingriff und Ausgang des Anlasserantriebs sicherzustellen. Diese systematischen Verifizierungsverfahren erkennen etwaige verbleibende Probleme vor der Installation und verhindern Ausfälle im Feld, die Fahrzeugbetreiber außer Gefecht setzen könnten.

Die Lastprüfung unter simulierten Betriebsbedingungen ermöglicht eine realistische Leistungsbeurteilung und identifiziert potenzielle Probleme, die bei Prüfstandstests möglicherweise nicht auftreten. Temperaturwechseltests zeigen Effekte durch thermische Ausdehnung sowie die Integrität der Isolierung unter wechselnden Umgebungsbedingungen auf. Die Vibrationstestung gewährleistet die mechanische Stabilität und die Zuverlässigkeit elektrischer Verbindungen unter typischen automobilen Betriebsbedingungen. Die Dokumentation der Testergebnisse liefert Basisdaten für die zukünftige Wartungsplanung und die Gewährleistungsabdeckung.

Installation und abschließende Einstellungen

Fachgerechte Installationsverfahren gewährleisten eine optimale Leistung und längere Lebensdauer reparierter Magnetventilbaugruppen in Automobilanwendungen. Montagetorquemerkmale verhindern Gehäusedeformationen, sorgen gleichzeitig für eine sichere Befestigung und ordnungsgemäße elektrische Erdung. Verdrahtungs- und Anschlusstechniken minimieren mechanische Belastungen und verhindern Scheuerstellen, die zu vorzeitigem Ausfall führen könnten. Maßnahmen zum Umweltschutz, einschließlich korrekter Dichtung und Entwässerung, verhindern Feuchtigkeitsansammlung, die Korrosion und Komponentenverschleiß beschleunigt.

Die abschließende Systemprüfung mit dem reparierten Anlasserrelais bestätigt die ordnungsgemäße Integration in die elektrischen Systeme des Fahrzeugs und den einwandfreien Betrieb des Anlassers. Die Messung der Drehzahl beim Startvorgang, die Analyse des Stromverbrauchs sowie die Überprüfung des Einschaltezeitpunkts gewährleisten eine optimale Leistung und helfen, verbleibende Systemprobleme zu erkennen. Die Dokumentation der Reparaturmaßnahmen und Prüfergebnisse liefert wertvolle Informationen für zukünftige Wartungsarbeiten und die Gewährleistungsunterstützung. Regelmäßige Nachkontrollen helfen dabei, mögliche Probleme frühzeitig zu erkennen, bevor sie zu einem kompletten Systemausfall führen.

FAQ

Wie lange hält ein repariertes Anlasserrelais in der Regel

Ein ordnungsgemäß repariertes Anlasser-Anzugsrelais kann je nach Reparaturqualität, Betriebsbedingungen und Wartungspraxis 80.000 bis 160.000 Kilometer halten. Professionelle Reparaturen mit hochwertigen Materialien und geeigneten Techniken erreichen typischerweise 70–80 % der ursprünglichen Nutzungsdauer der Erstausrüstung. Umweltfaktoren wie extreme Temperaturen, Feuchtigkeit und Zustand des elektrischen Systems beeinflussen die Lebensdauer erheblich. Regelmäßige Inspektionen und Wartungen können sich entwickelnde Probleme erkennen, bevor es zum Totalausfall kommt, und verlängern so die Gesamtlebensdauer.

Welche Werkzeuge sind für eine Notreparatur eines Anzugsrelais am Straßenrand unerlässlich

Zu den unerlässlichen Notfallwerkzeugen gehören ein einfacher Multimeter zur elektrischen Prüfung, isolierte Schraubendreher für eine sichere Demontage, Drahtbürsten zur Kontaktreinigung und Sprühreiniger für elektrische Kontakte. Weitere nützliche Hilfsmittel sind Brückenkabel für Bypass-Tests, einfache Handwerkzeuge zum Aus- und Einbau sowie Isolierband für vorübergehende Kabelreparaturen. Eine Taschenlampe oder Stirnlampe sorgt für notwendige Beleuchtung bei detaillierten Arbeiten unter schlechten Lichtverhältnissen. Mit diesen grundlegenden Werkzeugen können die meisten gängigen Notfallreparaturen durchgeführt werden, um vorübergehend die Funktionsfähigkeit wiederherzustellen, bis professioneller Service verfügbar ist.

Kann ich ein Magnetventil ohne spezielle Ausrüstung reparieren

Einfache Magnetventil-Reparaturen wie Kontaktreinigung und Anschlusswartung können mit standardmäßigen Kfz-Werkzeugen und -Materialien durchgeführt werden. Bei anspruchsvolleren Reparaturen, die den Spulenaustausch, Gehäuseschweißen oder präzise Justierungen beinhalten, sind jedoch spezielle Geräte und eine entsprechende Ausbildung für eine sichere und effektive Durchführung erforderlich. Einfache Reinigungsverfahren und die Behebung loser Verbindungen stellen oft die Funktionalität ohne aufwändige Werkzeuge wieder her. Komplexe innere Schäden erfordern in der Regel einen professionellen Service mit geeigneten Prüfgeräten sowie Ersatzteilen für zuverlässige Langzeitreparaturen.

Welche Anzeichen deuten darauf hin, dass ein Magnetventil nicht mehr repariert werden kann

Zu den nicht reparierbaren Schäden an Magnetspulen gehören Gehäuserisse, die die strukturelle Integrität beeinträchtigen, starke Kontakterosion jenseits der Nachbearbeitungsgrenzen und vollständige Wicklungsdefekte mit umfangreichem Isolationsausfall. Korrosionsschäden, die innere Bauteile und Befestigungsgewinde betreffen, können ebenfalls einen Austausch erforderlich machen. Eine Kostenanalyse, die Reparaturkosten mit Neuanschaffungskosten vergleicht, begünstigt bei stark beschädigten Einheiten oft die Installation eines neuen Bauteils. Eine professionelle Bewertung hilft dabei, die Reparaturfähigkeit und die zu erwartende Nutzungsdauer zu bestimmen, um fundierte Entscheidungen zwischen Reparatur oder Austausch zu treffen.

Inhaltsverzeichnis

- Aufbau und Funktion des Anlasser-Anzugsrelais verstehen

- Diagnoseverfahren zur Magnetventil-Prüfung

- Schritt-für-Schritt-Reparaturanleitungen

- Fortgeschrittene Reparaturtechniken und Komponentenaustausch

- Qualitätskontrolle und Testverfahren

-

FAQ

- Wie lange hält ein repariertes Anlasserrelais in der Regel

- Welche Werkzeuge sind für eine Notreparatur eines Anzugsrelais am Straßenrand unerlässlich

- Kann ich ein Magnetventil ohne spezielle Ausrüstung reparieren

- Welche Anzeichen deuten darauf hin, dass ein Magnetventil nicht mehr repariert werden kann