Cuando su vehículo no arranca y solo escucha un sonido de clic proveniente del compartimiento del motor, el culpable suele ser un solenoide de arranque defectuoso sOLENOIDE DE ARRANQUE . Comprender cómo reparar motor de arranque solenoide componentes puede evitar que quede varado al costado de la carretera. El solenoide de arranque actúa como un puente crítico entre su sistema de encendido y el motor de arranque, controlando el flujo de alta corriente necesario para hacer girar su motor. Tanto mecánicos profesionales como entusiastas del bricolaje necesitan conocimientos completos sobre técnicas de reparación de solenoides para abordar eficazmente estos fallos automotrices comunes.

Los fallos del solenoide de arranque se manifiestan a través de diversos síntomas que los técnicos experimentados reconocen inmediatamente. Los indicadores más comunes incluyen sonidos de clic rápidos al girar la llave de encendido, silencio total al intentar arrancar o problemas intermitentes de arranque que empeoran con el tiempo. Estos síntomas suelen ocurrir debido a puntos de contacto desgastados, terminales corroídos o fallas internas de la bobina dentro del conjunto del solenoide. Factores ambientales como temperaturas extremas, exposición a la humedad y fluctuaciones del sistema eléctrico contribuyen significativamente a la degradación del solenoide y, eventualmente, a su falla.

Comprensión de la construcción y funcionamiento del solenoide de arranque

Componentes internos y trayectorias eléctricas

La sOLENOIDE DE ARRANQUE contiene varios componentes críticos que trabajan juntos para acoplar el motor de arranque con el volante del motor. La bobina electromagnética genera una fuerza magnética al ser energizada, atrayendo el mecanismo del émbolo que cierra los contactos de alta corriente. Esta acción acopla simultáneamente el piñón del motor de arranque con la corona dentada del volante mientras completa el circuito eléctrico entre la batería y el motor de arranque. Comprender esta función dual es esencial al intentar reparar conjuntos de solenoide y motor de arranque, ya que pueden ocurrir fallos mecánicos y eléctricos de forma independiente o simultánea.

La carcasa del solenoide generalmente contiene dos bobinas separadas: una bobina de arranque y una bobina de retención que trabajan conjuntamente durante el proceso de arranque. La bobina de arranque consume inicialmente una corriente más alta para superar la tensión del resorte y mover el émbolo, mientras que la bobina de retención mantiene la posición con un consumo menor de corriente. Este diseño sofisticado permite un funcionamiento confiable bajo diversas condiciones de voltaje y rangos de temperatura. Los procedimientos profesionales de reparación deben tener en cuenta ambas bobinas al diagnosticar fallos del solenoide y determinar las estrategias de reparación adecuadas.

Modos comunes de falla y causas raíz

Las fallas del solenoide de arranque generalmente se clasifican en varias categorías que los técnicos experimentados pueden identificar mediante un diagnóstico sistemático. La erosión de los puntos de contacto representa el modo de falla más frecuente, que ocurre cuando el conmutado repetido de alta corriente genera picaduras y transferencia de material entre los contactos principales. Esta degradación aumenta gradualmente la resistencia de contacto, provocando caídas de voltaje que impiden un flujo de corriente adecuado al motor de arranque. Eventualmente, los contactos pueden no cerrarse completamente o soldarse entre sí, lo que requiere una intervención inmediata de reparación.

Las fallas de bobinas presentan otra categoría significativa de mal funcionamiento de los solenoides que requieren técnicas de reparación especializadas. Los circuitos abiertos en los devanados de tira o de retención impiden el correcto funcionamiento del solenoide, mientras que los cortocircuitos pueden causar una absorción excesiva de corriente y una rápida descarga de la batería. La ruptura del aislamiento entre los devanados o la tierra puede crear fallas intermitentes que son particularmente difíciles de diagnosticar. La contaminación ambiental, que incluye humedad, suciedad y sustancias corrosivas, acelera estos modos de fallo y complica los procedimientos de reparación.

Procedimientos de Diagnóstico para la Evaluación del Solenoide

Técnicas de ensayo y medición eléctricas

El diagnóstico preciso constituye la base de una reparación exitosa del solenoide, lo que requiere pruebas eléctricas sistemáticas para identificar modos específicos de falla. Las mediciones con multímetro de la resistencia de la bobina ofrecen una visión inmediata sobre la integridad del devanado, siendo los valores típicos entre 1,2 y 1,8 ohmios para los devanados de atracción y entre 2,5 y 5,0 ohmios para los devanados de retención. Desviaciones significativas respecto a las especificaciones del fabricante indican daños internos que pueden requerir reemplazo completo en lugar de reparación. La prueba de caída de voltaje a través de los terminales del solenoide durante los intentos de arranque revela problemas de resistencia de contacto que a menudo responden a procedimientos de limpieza y reconformación.

Las técnicas avanzadas de diagnóstico incluyen el análisis del consumo de corriente durante el funcionamiento del solenoide, lo que revela bloqueos mecánicos o fricción excesiva en el conjunto del émbolo. El análisis con osciloscopio de las formas de onda de conmutación puede identificar problemas de temporización y rebote de contactos que contribuyen al desgaste prematuro. Estos métodos de diagnóstico sofisticados ayudan a los técnicos a determinar si deben reparar los componentes del motor de arranque con solenoide o recomendar su reemplazo completo según la magnitud del daño interno y la vida útil esperada.

Inspección Visual y Evaluación Física

La inspección visual completa revela daños externos y contaminación que afectan el rendimiento y la reparabilidad del solenoide. La corrosión de los terminales, las grietas en la carcasa y los daños en el soporte de montaje indican estrés ambiental que podría haber comprometido los componentes internos. El examen cuidadoso de las conexiones de cableado y la integridad de los terminales ayuda a identificar conexiones sueltas que provocan fallos intermitentes y aceleran el desgaste de los contactos. La documentación del daño físico orienta las decisiones de reparación y ayuda a establecer expectativas realistas sobre el rendimiento y la durabilidad tras la reparación.

La inspección de desmontaje permite una evaluación detallada del estado de los componentes internos y los patrones de desgaste. El examen de los puntos de contacto revela el grado de erosión, la transferencia de material y la contaminación superficial que determinan la viabilidad de la limpieza y el reacondicionamiento. La verificación de la suavidad del movimiento del émbolo y la tensión del resorte garantiza un funcionamiento mecánico adecuado tras las reparaciones eléctricas. Este proceso exhaustivo de evaluación permite tomar decisiones informadas sobre el alcance de la reparación y los requisitos de reemplazo de componentes para una fiabilidad óptima a largo plazo.

Procedimientos de Reparación Paso a Paso

Preparativos de Seguridad y Requisitos de Herramientas

La reparación segura de solenoides requiere una preparación adecuada y herramientas especializadas para prevenir lesiones y garantizar resultados exitosos. La desconexión de la batería elimina riesgos eléctricos y evita el arranque accidental durante los procedimientos de reparación. Las gafas de seguridad, guantes aislantes y una iluminación de trabajo adecuada crean un entorno seguro para manipular componentes con precisión. La organización del área de trabajo con ventilación apropiada previene la introducción de contaminantes y facilita un progreso eficiente de la reparación mediante un procesamiento sistemático de los componentes.

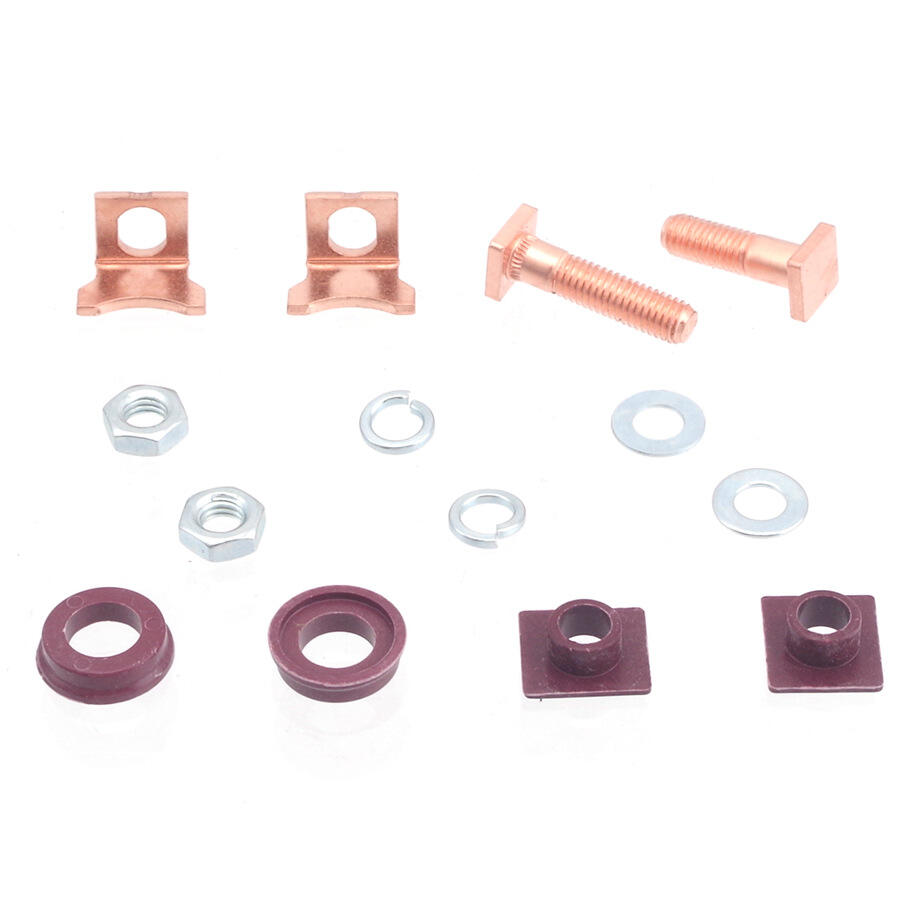

Las herramientas esenciales para la reparación de solenoides incluyen destornilladores de precisión, materiales para la limpieza de contactos, equipos de prueba eléctrica y juntas o empaques de repuesto. Los compuestos abrasivos de grano fino eliminan la oxidación de los contactos sin remover material en exceso, mientras que los limpiadores especiales para contactos disuelven los contaminantes que interfieren con una conexión eléctrica adecuada. Las especificaciones de par de apriete y las secuencias de montaje deben seguirse estrictamente para garantizar un funcionamiento mecánico correcto y prevenir fallos prematuros tras finalizar la reparación.

Métodos de Limpieza y Reacondicionamiento de Contactos

La restauración del punto de contacto representa el procedimiento de reparación más común para los solenoides de arranque, requiriendo una técnica cuidadosa para evitar daños al eliminar la oxidación y la contaminación. Materiales abrasivos finos eliminan la corrosión superficial y las picaduras, preservando al mismo tiempo la integridad del material de contacto subyacente. La técnica adecuada de limpieza consiste en pasadas ligeras y uniformes sobre la superficie de contacto para mantener la planitud y garantizar una distribución uniforme de la presión de contacto. La limpieza química sigue a la preparación mecánica para eliminar contaminantes residuales y proporcionar una condición óptima de la superficie para una conexión eléctrica confiable.

PROFESIONAL reparar motor de arranque solenoide los procedimientos incluyen la verificación del alineamiento de los contactos y el ajuste de la tensión del resorte para garantizar una fuerza de cierre y una presión de contacto adecuadas. La lubricación del émbolo con materiales apropiados evita atascos y asegura un funcionamiento suave durante toda la vida útil. Las especificaciones de par de apriete en el montaje deben seguirse cuidadosamente para evitar deformaciones de la carcasa o desalineación de los contactos, que podrían provocar fallos prematuros o un mal rendimiento.

Técnicas Avanzadas de Reparación y Reemplazo de Componentes

Reparación de Devanados y Restauración del Aislamiento

Las reparaciones de bobinados requieren técnicas y materiales especializados para restaurar la integridad eléctrica sin comprometer el ajuste mecánico o el rendimiento térmico. Los daños menores en el aislamiento pueden solucionarse con la aplicación cuidadosa de barniz eléctrico o compuestos de reparación especializados que restablecen la resistencia dieléctrica. Las reparaciones mediante empalmes de alambre, utilizando conductores del calibre adecuado y materiales aislantes apropiados, pueden abordar daños localizados sin necesidad de reemplazar completamente el bobinado. Estas técnicas avanzadas requieren una evaluación cuidadosa del alcance del daño y una valoración realista de la durabilidad de la reparación en comparación con los costos de reemplazo completo.

La restauración profesional del devanado implica el desenrollado cuidadoso de las secciones dañadas, la limpieza del aislamiento y el reenvoltado con tensión adecuada y espaciado entre capas. La impregnación al vacío con barniz eléctrico garantiza una cobertura completa del aislamiento y la estabilidad mecánica del conjunto de devanado reparado. Los procedimientos de prueba verifican las características eléctricas y la integridad del aislamiento antes del ensamblaje final y la instalación. Estos procedimientos completos de reparación pueden prolongar significativamente la vida útil del solenoide cuando son realizados por técnicos experimentados que utilizan materiales y técnicas apropiados.

Restauración de Componentes Mecánicos

La restauración del conjunto de émbolo aborda el desgaste y la corrosión que afectan el funcionamiento mecánico y la alineación de los contactos. El acondicionamiento superficial elimina la oxidación y las marcas de rayado, manteniendo al mismo tiempo las tolerancias dimensionales críticas para un ajuste y funcionamiento adecuados. El reemplazo o acondicionamiento del resorte garantiza una fuerza de cierre adecuada y una presión de contacto constante en todo el rango de servicio. El tratamiento de las superficies de cojinete con lubricantes apropiados evita atascos y asegura un funcionamiento suave bajo condiciones variables de temperatura.

Los procedimientos de reparación de carcasas abordan grietas, daños en roscas y desgaste en puntos de montaje que comprometen la integridad estructural y la protección ambiental. Las reparaciones mediante soldadura requieren una gestión cuidadosa del calor para evitar daños a los componentes internos y mantener la resistencia de la carcasa. La restauración de roscas utilizando técnicas adecuadas garantiza un montaje seguro y conexiones eléctricas correctas. El reemplazo de sellos y la instalación de juntas proporcionan protección ambiental y evitan la entrada de contaminantes que aceleran la degradación de los componentes y reducen la vida útil.

Procedimientos de Control de Calidad y Pruebas

Métodos de Verificación de Rendimiento

Las pruebas exhaustivas validan la eficacia de la reparación y garantizan un rendimiento fiable a largo plazo tras la restauración del solenoide. Las pruebas eléctricas incluyen mediciones de resistencia, pruebas de aislamiento y análisis de corriente operativa para verificar las características eléctricas adecuadas. Las pruebas mecánicas evalúan el recorrido del émbolo, la fuerza de acoplamiento y el funcionamiento del resorte de retorno, asegurando un acoplamiento y desacoplamiento correctos del engranaje del motor de arranque. Estos procedimientos sistemáticos de verificación identifican cualquier problema residual antes de la instalación y previenen fallos en campo que podrían dejar inmovilizados a los operadores de vehículos.

Las pruebas de carga bajo condiciones operativas simuladas proporcionan una evaluación realista del rendimiento y detectan posibles problemas que podrían no aparecer durante las pruebas en banco. Las pruebas de ciclado térmico revelan los efectos de la expansión térmica y la integridad del aislamiento bajo condiciones ambientales variables. Las pruebas de vibración garantizan la estabilidad mecánica y la fiabilidad de las conexiones eléctricas en condiciones operativas automotrices típicas. La documentación de los resultados de las pruebas proporciona datos de referencia para la planificación futura de mantenimiento y cobertura de garantía.

Instalación y ajustes finales

Los procedimientos adecuados de instalación garantizan el rendimiento óptimo y la larga vida útil de los conjuntos de solenoides reparados en aplicaciones automotrices. Las especificaciones de par de apriete del montaje evitan la deformación de la carcasa mientras aseguran una fijación segura y una correcta conexión a tierra eléctrica. Las técnicas de enrutamiento y conexión de cables minimizan el estrés y previenen rozaduras que podrían causar fallos prematuros. Las medidas de protección ambiental, incluyendo el sellado y drenaje adecuados, evitan la acumulación de humedad que acelera la corrosión y el deterioro de los componentes.

La prueba final del sistema con el solenoide reparado instalado verifica la correcta integración con los sistemas eléctricos del vehículo y el funcionamiento del motor de arranque. La medición de la velocidad de giro, el análisis del consumo de corriente y la verificación del momento de acoplamiento aseguran un rendimiento óptimo e identifican cualquier problema restante en el sistema. La documentación de los procedimientos de reparación y los resultados de las pruebas proporciona información valiosa para mantenimientos futuros y soporte de garantía. Inspecciones periódicas posteriores ayudan a identificar posibles problemas antes de que causen una falla total del sistema.

Preguntas frecuentes

¿Cuánto tiempo suele durar un solenoide de arranque reparado?

Un solenoide de arranque debidamente reparado puede durar entre 50.000 y 100.000 millas, dependiendo de la calidad de la reparación, las condiciones de funcionamiento y las prácticas de mantenimiento. Las reparaciones profesionales realizadas con materiales de alta calidad y técnicas adecuadas suelen ofrecer entre el 70% y el 80% de la vida útil del equipo original. Los factores ambientales, como temperaturas extremas, exposición a la humedad y condiciones del sistema eléctrico, afectan significativamente la longevidad. La inspección y el mantenimiento regulares permiten identificar problemas incipientes antes de que provoquen una falla total y prolongan la vida útil general.

¿Qué herramientas son esenciales para la reparación de emergencia del solenoide en carretera

Las herramientas esenciales de emergencia incluyen un multímetro básico para pruebas eléctricas, destornilladores aislados para desmontajes seguros, cepillos de alambre para la limpieza de contactos y spray limpiador de contactos eléctricos. Otros elementos útiles son cables puente para pruebas de derivación, herramientas manuales básicas para extracción e instalación, y cinta aislante para reparaciones temporales de cables. Una linterna o lámpara frontal proporciona iluminación esencial para trabajos detallados en condiciones de poca luz. Estas herramientas básicas permiten realizar la mayoría de las reparaciones comunes de emergencia para restablecer temporalmente la funcionalidad hasta que se disponga de servicio profesional.

¿Puedo reparar un solenoide sin equipo especializado?

Las reparaciones básicas de solenoides, como la limpieza de contactos y el mantenimiento de terminales, pueden realizarse con herramientas y materiales automotrices estándar. Sin embargo, las reparaciones avanzadas que implican el reemplazo de bobinados, soldadura del cuerpo o ajustes de precisión requieren equipo especializado y capacitación para completarse de forma segura y eficaz. Procedimientos simples de limpieza y reparación de conexiones sueltas a menudo restauran la funcionalidad sin necesidad de herramientas sofisticadas. Los daños internos complejos generalmente requieren servicio profesional con equipo adecuado de pruebas y piezas de repuesto para reparaciones confiables a largo plazo.

¿Cuáles son los signos de que un solenoide no puede ser reparado?

Los daños irreparables en solenoides incluyen grietas en la carcasa que comprometen la integridad estructural, erosión severa de contactos más allá de los límites de reconstrucción y fallas completas del devanado con deterioro extenso del aislamiento. La corrosión que afecta componentes internos y roscas de montaje también puede indicar la necesidad de reemplazo. El análisis de costos comparando gastos de reparación con el costo de reemplazo suele favorecer la instalación de un componente nuevo en unidades ampliamente dañadas. Una evaluación profesional ayuda a determinar la viabilidad de la reparación y la vida útil esperada para orientar decisiones adecuadas de reparación o reemplazo.

Tabla de Contenido

- Comprensión de la construcción y funcionamiento del solenoide de arranque

- Procedimientos de Diagnóstico para la Evaluación del Solenoide

- Procedimientos de Reparación Paso a Paso

- Técnicas Avanzadas de Reparación y Reemplazo de Componentes

- Procedimientos de Control de Calidad y Pruebas

- Preguntas frecuentes