Quando il motore non si avvia nonostante una batteria completamente carica e un sistema di accensione funzionante, il colpevole è spesso all'interno del sOLENOIDE DI AVVIAMENTO insieme. Comprendere come riparare il motore di avviamento del solenoide i componenti possono far risparmiare tempo e denaro, garantendo nel contempo un funzionamento affidabile del veicolo. Questa guida completa illustra le tecniche, gli strumenti e le procedure essenziali necessarie per diagnosticare e ripristinare i solenoidi di avviamento difettosi in varie applicazioni automobilistiche.

I veicoli moderni dipendono fortemente dai sistemi di commutazione elettromagnetica per controllare circuiti elettrici ad alta corrente, con solenoidi di avviamento che fungono da componenti critici nelle sequenze di avviamento del motore. Questi dispositivi combinano la funzionalità del relè con meccanismi di innesto meccanico, creando un collegamento tra circuiti di controllo a bassa tensione e operazioni del motore di avviamento ad alta amperaggio. I tecnici professionisti sanno che riparazioni efficaci dei solenoidi richiedono approcci sistematici volti a risolvere sia i guasti elettrici che quelli meccanici.

Comprensione dei componenti e del funzionamento del solenoide di avviamento

Architettura interna e principi di funzionamento

I solenoidi di avviamento contengono diversi componenti fondamentali che lavorano insieme per facilitare le operazioni di avviamento del motore. La bobina elettromagnetica genera campi magnetici quando viene alimentata, creando la forza necessaria per muovere gli alberi interni. Questi alberi chiudono contemporaneamente i contatti ad alta corrente e innestano i meccanismi di comando dell'avviatore attraverso collegamenti meccanici. Comprendere questa progettazione a doppia funzione aiuta i tecnici a identificare punti di guasto specifici durante le procedure diagnostica.

La carcassa del solenoide contiene tipicamente avvolgimenti di richiamo e di mantenimento che svolgono fasi operative diverse. Gli avvolgimenti di richiamo forniscono la forza magnetica iniziale per superare la tensione della molla e la resistenza dei contatti, mentre gli avvolgimenti di mantenimento mantengono l'innesto con un consumo ridotto di corrente. Questa ottimizzazione progettuale garantisce un funzionamento affidabile riducendo al minimo il carico elettrico sul sistema di ricarica del veicolo durante periodi prolungati di avviamento.

Modalità comuni di guasto e sintomi

I guasti del solenoide si manifestano attraverso vari sintomi che aiutano a indirizzare le operazioni di diagnostica. I rumori di scatto senza l'innesto dell'avviatore indicano spesso problemi di bruciatura dei contatti interni o di blocco del pistone. Il completo silenzio quando si gira la chiave d'accensione suggerisce condizioni di circuito aperto negli avvolgimenti di comando o nelle connessioni dei cavi esterni. Il funzionamento intermittente indica tipicamente connessioni allentate, terminali corrodati o componenti elettromagnetici parzialmente difettosi.

I guasti legati al calore rappresentano un'altra categoria comune di malfunzionamenti, in particolare nei vani motore ad alta temperatura o durante tentativi ripetuti di avviamento. L'eccessivo calore provoca il deterioramento dell'isolamento negli avvolgimenti elettromagnetici, causando cortocircuiti o una riduzione dell'intensità del campo magnetico. L'ispezione visiva rivela spesso alloggiamenti scoloriti, terminali fusi o componenti gonfi, segnali di danni termici che richiedono la sostituzione del componente o tecniche di riparazione specializzate.

Procedure diagnostiche per la valutazione del solenoide

Metodi di test elettrici

La diagnosi corretta inizia con un test elettrico sistematico mediante l'uso di strumenti di misurazione adeguati. I multimetri digitali forniscono misurazioni accurate della resistenza negli avvolgimenti del solenoide, aiutando a identificare circuiti aperti, cortocircuiti o valori di resistenza anomali. La resistenza tipica degli avvolgimenti di richiamo varia da 0,5 a 1,5 ohm, mentre gli avvolgimenti di mantenimento misurano generalmente da 2 a 5 ohm, a seconda delle specifiche applicazioni del veicolo e della progettazione del solenoide.

Il test di caduta di tensione rivela la qualità dei collegamenti e l'integrità del circuito in condizioni di carico. Collegare il multimetro ai terminali del solenoide durante il funzionamento del sistema di avviamento, verificando eccessive cadute di tensione che indicano connessioni corrodate o cablaggi sottodimensionati. I circuiti efficienti devono presentare una perdita di tensione minima, tipicamente inferiore a 0,5 volt attraverso singoli collegamenti quando sono sottoposti a carichi di corrente nominali.

Verifica della Funzione Meccanica

I test meccanici si concentrano sul movimento del pistone, sull'innesto dei contatti e sulle caratteristiche della tensione della molla. Rimuovere il solenoide dall'insieme dell'avviatore per accedere in sicurezza ai componenti interni. L'operazione manuale del pistone deve risultare scorrevole, senza blocchi o attrito eccessivo. La tensione della molla deve garantire una forza di ritorno costante, senza cedimenti o deformazioni della spirale che potrebbero compromettere l'affidabilità dell'innesto.

L'ispezione delle superfici di contatto rivela segni di usura, bruciature o pitting che influiscono sulla capacità di conduzione della corrente. Contatti gravemente danneggiati devono essere sostituiti o ripristinati per ristabilire un corretto collegamento elettrico. Una leggera ossidazione superficiale può spesso essere rimossa utilizzando detergenti specifici per contatti e abrasivi fini, ma danni profondi come pitting o fusioni richiedono la sostituzione del componente per garantire un funzionamento affidabile a lungo termine.

Procedure di riparazione passo dopo passo

Smontaggio e accesso ai componenti

Iniziare lo smontaggio del solenoide rimuovendo l'unità dall'insieme del motorino di avviamento e scollegando tutte le connessioni elettriche. Pulire accuratamente le superfici esterne per evitare contaminazioni delle componenti interne durante le operazioni di riparazione. La maggior parte dei solenoidi è dotata di alloggiamenti pressati o filettati che richiedono attrezzi specifici per un'apertura sicura senza danneggiare le superfici di tenuta o le componenti interne.

Documentare posizioni e orientamento delle componenti prima dello smontaggio completo, al fine di garantire un corretto rimontaggio. Le molle interne, le rondelle e le boccole di regolazione devono essere reinstallate nella sequenza corretta per mantenere le caratteristiche operative appropriate. Effettuare fotografie durante lo smontaggio fornisce materiale di riferimento prezioso per assemblaggi complessi con numerosi punti di regolazione o requisiti di calibrazione.

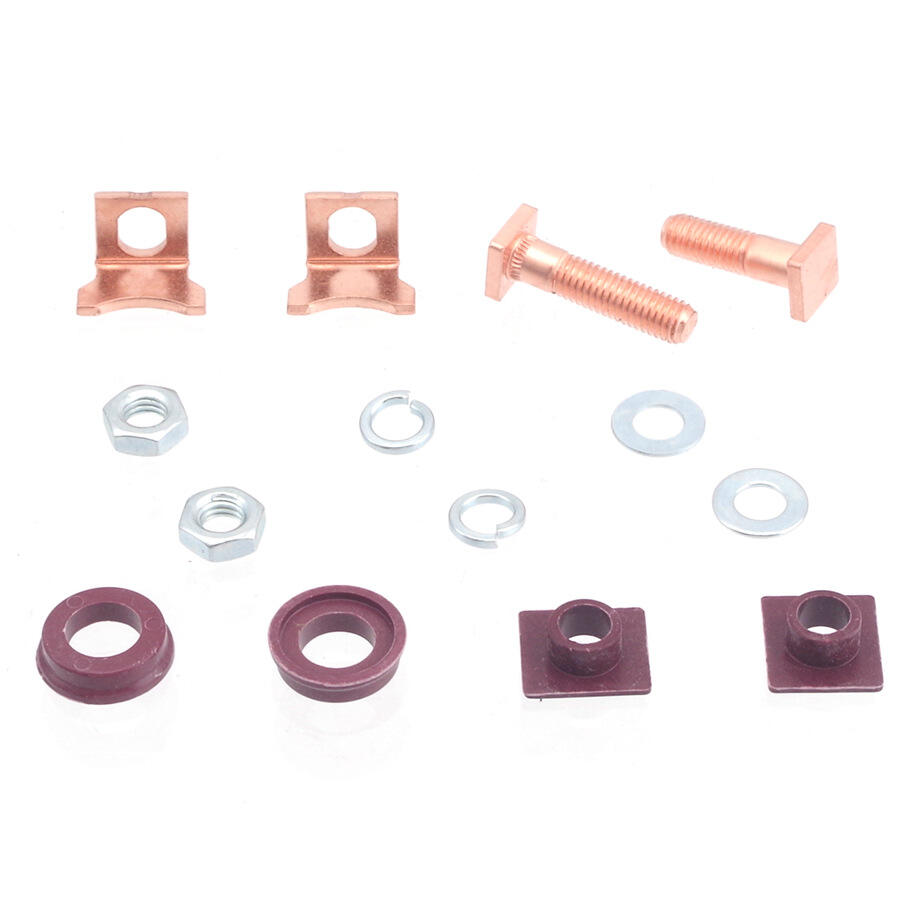

Ripristino e Sostituzione dei Contatti

La riparazione dei contatti rappresenta un aspetto fondamentale per il corretto ripristino del solenoide di avviamento. Rimuovere i materiali bruciati o usurati utilizzando carta vetrata a grana fine o lime specifiche per contatti, mantenendo la geometria originale e la finitura superficiale. Le cavità profonde potrebbero richiedere tecniche di brasatura in argento per ricostruire le superfici usurate prima della lavorazione finale alle dimensioni specificate.

L'installazione di nuovi contatti richiede un allineamento preciso e una coppia di serraggio adeguata per garantire una connessione elettrica affidabile. Utilizzare grassi conduttivi appropriati o composti anti-grippaggio sui collegamenti filettati per prevenire future corrosioni, mantenendo al contempo la conducibilità elettrica. La regolazione della tensione della molla di contatto influisce sia sulla forza di innesto che sulla pressione di contatto, richiedendo una calibrazione accurata secondo le specifiche del produttore.

Tecniche Professionali di Riparazione e Migliori Pratiche

Metodi di Riparazione e Ricostruzione degli Avvolgimenti

Le riparazioni degli avvolgimenti elettromagnetici richiedono conoscenze specialistiche relative ai calibri dei fili, ai materiali isolanti e ai modelli di avvolgimento. Quando si eseguono gli riparare il motore di avviamento del solenoide avvolgimenti, utilizzare specifiche del filo e classi di isolamento equivalenti per mantenere le caratteristiche prestazionali originali. Le macchine per avvolgimento garantiscono una tensione costante e una distribuzione uniforme degli strati per una generazione ottimale del campo magnetico.

Il ripristino dell'isolamento prevede l'applicazione accurata di vernici o composti impregnanti che offrono protezione contro l'umidità e stabilità meccanica. Temperature e tempi di cura adeguati assicurano una polimerizzazione completa senza danneggiare i componenti esistenti. Le procedure di prova verificano l'integrità dell'isolamento e i valori di resistenza degli avvolgimenti prima del montaggio finale e dell'installazione.

Controllo qualità e validazione delle prove

Test completi convalidano la qualità della riparazione e garantiscono un funzionamento affidabile a lungo termine. I test funzionali devono includere sia il funzionamento a vuoto che sotto carico per verificare le prestazioni elettromagnetiche in condizioni reali. Le misurazioni dell'assorbimento di corrente confermano il corretto funzionamento degli avvolgimenti e identificano potenziali miglioramenti di efficienza derivanti dai lavori di riparazione.

I test di durata sottopongono le elettrovalvole riparate a cicli operativi ripetuti che simulano modelli di utilizzo reali. Questi test rivelano eventuali debolezze nelle riparazioni o nella selezione dei componenti che potrebbero non emergere durante la verifica funzionale iniziale. I centri specializzati eseguono tipicamente centinaia di cicli di prova prima di rilasciare le unità riparate per l'installazione in servizio.

Risoluzione dei problemi comuni di riparazione

Problemi di funzionamento intermittente

Il funzionamento intermittente dei solenoidi è spesso causato da effetti di dilatazione termica, connessioni allentate o condizioni marginali dei componenti che peggiorano in determinate condizioni operative. I test di ciclaggio termico aiutano a identificare i componenti che si guastano quando vengono riscaldati o raffreddati oltre i limiti normali di funzionamento. L'integrità delle connessioni diventa particolarmente critica in ambienti ad alta vibrazione, dove lo stress meccanico può allentare nel tempo i collegamenti terminali.

Anche le interferenze elettromagnetiche provenienti da altri sistemi del veicolo possono causare un funzionamento intermittente, specialmente nei veicoli moderni dotati di più moduli elettronici di controllo. Tecniche appropriate di schermatura e messa a terra aiutano a isolare i circuiti di comando dei solenoidi dalle fonti di interferenza, garantendo al contempo un funzionamento affidabile in diverse condizioni operative e carichi del sistema elettrico.

Strategie di Ottimizzazione delle Prestazioni

Gli sforzi di ottimizzazione si concentrano sul miglioramento del tempo di risposta, sulla riduzione del consumo di corrente e sul prolungamento della vita operativa grazie a miglioramenti progettuali e all'aggiornamento dei materiali. La scelta del materiale dei contatti influisce sia sulla conducibilità elettrica che sulla resistenza all'usura, con leghe a base di argento che offrono prestazioni superiori in applicazioni ad alta corrente rispetto ai contatti standard in rame.

Le strategie di lubrificazione per componenti meccanici richiedono una selezione accurata di materiali in grado di mantenere le proprie proprietà su ampie escursioni termiche garantendo al contempo stabilità a lungo termine. I lubrificanti sintetici spesso superano i grassi convenzionali nelle applicazioni automobilistiche grazie a una maggiore stabilità termica e resistenza alla contaminazione proveniente dall'ambiente del vano motore.

Domande Frequenti

Quanto tempo occorre generalmente per completare la riparazione di un solenoide d'avviamento?

La riparazione completa del solenoide di avviamento richiede tipicamente da 2 a 4 ore, a seconda dell'entità del danno e della complessità dell'unità specifica. Procedure semplici come la pulizia dei contatti e le regolazioni possono spesso essere completate in 1-2 ore, mentre un'avvolgimento completo o la sostituzione di componenti importanti potrebbero estendere il tempo di riparazione da 6 a 8 ore per assemblaggi complessi che richiedono attrezzature e procedure specializzate.

Quali strumenti sono essenziali per lavori professionali di riparazione dei solenoidi

Gli strumenti essenziali includono multimetri digitali per i test elettrici, cacciaviti e chiavi di precisione per lo smontaggio, lime per contatti o carta vetrata per la preparazione delle superfici e solventi detergenti appropriati per la preparazione dei componenti. Le riparazioni avanzate potrebbero richiedere macchine avvolgitrici, tester per isolamento e dispositivi specializzati per mantenere l'allineamento dei componenti durante le procedure di assemblaggio.

È possibile riparare con successo tutti i tipi di solenoidi di avviamento

La maggior parte dei solenoidi elettromagnetici tradizionali per avviatori può essere riparata con successo quando si utilizzano tecniche adeguate e componenti di qualità. Tuttavia, alcuni moderni sistemi integrati di avviamento-generazione o solenoidi controllati elettronicamente potrebbero richiedere attrezzature specializzate o componenti proprietari che rendono impraticabile la riparazione in campo. La valutazione della fattibilità della riparazione deve considerare sia i requisiti tecnici sia i fattori economici rispetto ai costi di sostituzione.

Quali precauzioni di sicurezza sono necessarie durante le procedure di riparazione del solenoide

Le precauzioni di sicurezza includono lo scollegamento dell'alimentazione della batteria prima di iniziare il lavoro, l'uso di idonei dispositivi di protezione individuale durante la manipolazione di prodotti chimici o solventi per la pulizia, e l'assicurazione di un'adeguata ventilazione durante l'uso di vernici isolanti o composti impregnanti. I test elettrici devono seguire le procedure di blocco/etichettatura (lockout-tagout) per prevenire l'accensione accidentale, e l'adozione di corrette tecniche di messa a terra evita danni da scariche elettrostatiche ai componenti elettronici sensibili durante le operazioni di riparazione.

Indice

- Comprensione dei componenti e del funzionamento del solenoide di avviamento

- Procedure diagnostiche per la valutazione del solenoide

- Procedure di riparazione passo dopo passo

- Tecniche Professionali di Riparazione e Migliori Pratiche

- Risoluzione dei problemi comuni di riparazione

-

Domande Frequenti

- Quanto tempo occorre generalmente per completare la riparazione di un solenoide d'avviamento?

- Quali strumenti sono essenziali per lavori professionali di riparazione dei solenoidi

- È possibile riparare con successo tutti i tipi di solenoidi di avviamento

- Quali precauzioni di sicurezza sono necessarie durante le procedure di riparazione del solenoide